第一次合作需要準備什麼資料?

要提供產品圖面/樣品、預估年用量、材料需求、品質標準、交期要求。我們會根據這些資訊評估可行性並提供完整報價。

從詢價到量產需要多長時間?

一般流程:詢價評估(3-5天) → 簽約付訂金 → 模具製作(30-45天) → 試產送樣(5-7天) → 客戶承認 →量產。總計約40-60天。。

什麼是塑膠射出

塑膠射出就是把塑膠(顆粒)加熱溶化後,注入一個精密製作的空腔(模具),冷卻成型取出,重複大量生產相同的零件。適合大量、尺寸穩定、有細節或表面要求的零件。

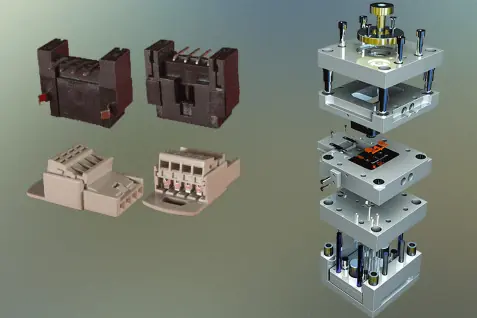

為什麼需要模具?模具是什麼?

- 模具就是用來複製形狀的「金屬模」,通常由兩半(公模和母模)組成。模具的功能是確保每一個成品:「尺寸相同、形狀一致、表面一致」且能快速反覆生產。

- 為什麼要做模具:一次投入模具,即可大量低成本生產單件;沒有模具只能用較慢/貴的方式(手工、3D 列印)做小量樣件。

- 模具是產品的「模型」,設計是否精準、冷卻是否均勻,都會影響成品外觀與品質。模具做得好,生產就能快又穩,長期成本更低。

什麼會影響模具價格?

-

穴數(Cavity):同一個模具可做幾個件,一模多穴可提高產能,但模具複雜度與成本會上升。

-

產品形狀複雜度:滑塊、斜頂、內部螺紋、鑲入零件、複雜型腔都需要額外機構與加工,價格會大幅增加。

-

精度與公差要求:公差越緊、製造工時越長、檢測成本越高。

-

表面處理要求:拋光、電鍍、特殊紋理(噴砂、金屬紋)會加費用。

-

材料(模具鋼種)與壽命:長壽命模具用高等鋼種、硬度處理比一般P20貴。

-

冷卻設計:複雜冷道(冷水路)或內置冷卻(銅件/內鑽冷卻)會增加加工與裝配難度。

-

試模與修模次數:試模需調整,次數多也會增加模具成本與交期。

-

交期:趕工有可能會加高加工的費用。

模具的壽命到底有多久?

模具的壽命,簡單來說就是它能生產多少次產品。影響壽命的關鍵有兩大塊:

-

鋼材: 鋼材就像模具的骨頭。便宜的鋼材比較軟,適合做小批量或壽命要求不高的產品。優點是易於加工,所以加工費較低,加工週期一般也比較短;高等級的工具鋼則更耐磨、耐更高溫。缺點是是不易於加工,所以加工費較高,加工週期一般也比較長。

-

設計與使用條件: 光有好鋼材還不夠,設計是否合理、冷卻是否均勻、保養是否到位,都直接影響壽命。就像車子一樣,跑高速但沒換機油,再好的車也撐不久。

在我們這裡,只要模具依照我們建議的條件製造,並在我司進行生產,一般正常使用情況下,我們都提供保修,確保客戶不需要擔心模具提前報廢。

什麼情況下需要重新開模?

產品尺寸大幅修改、材料變更影響收縮率、增加功能需要結構改變、舊模具達使用壽命時會需要重新開模。

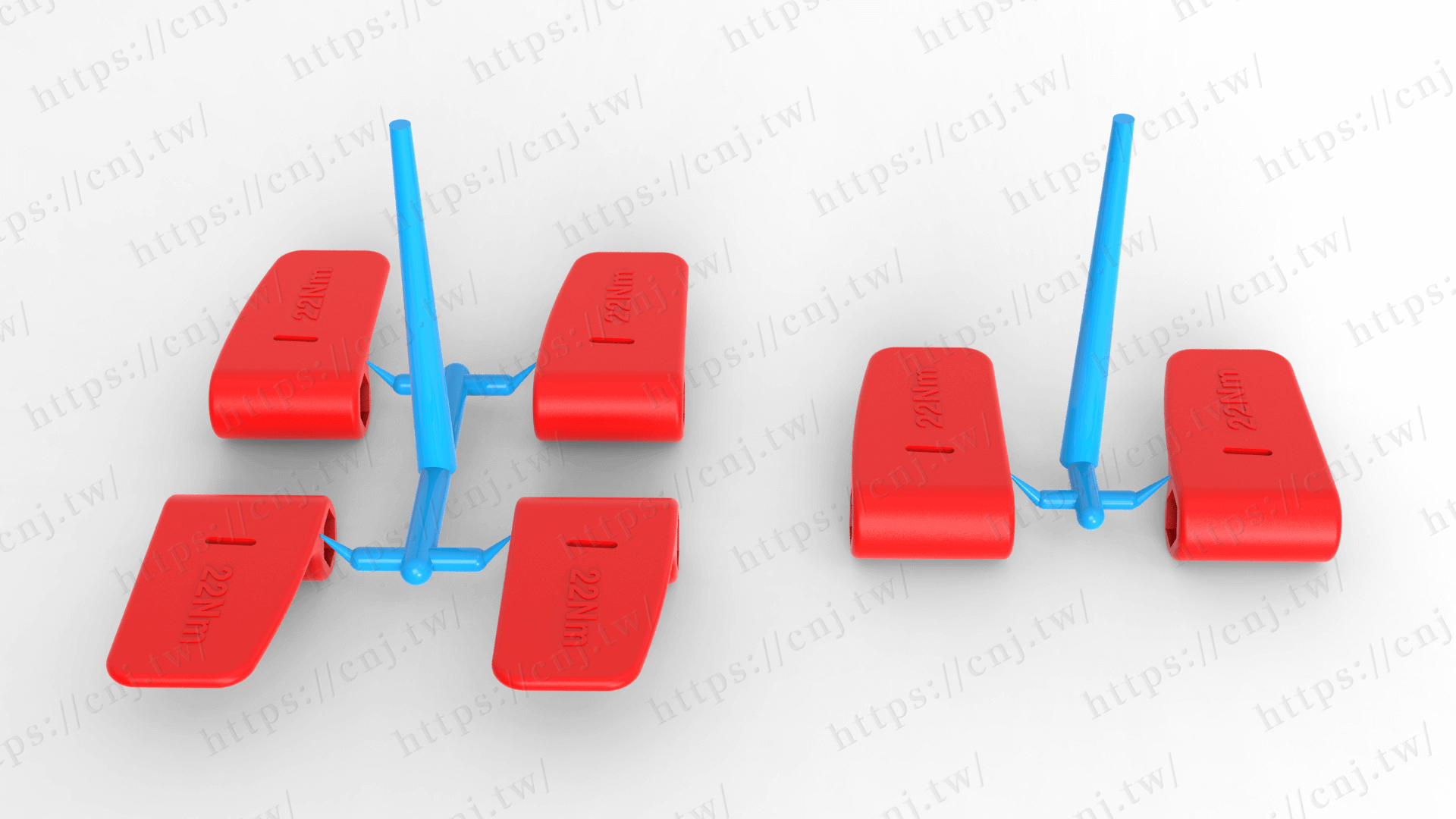

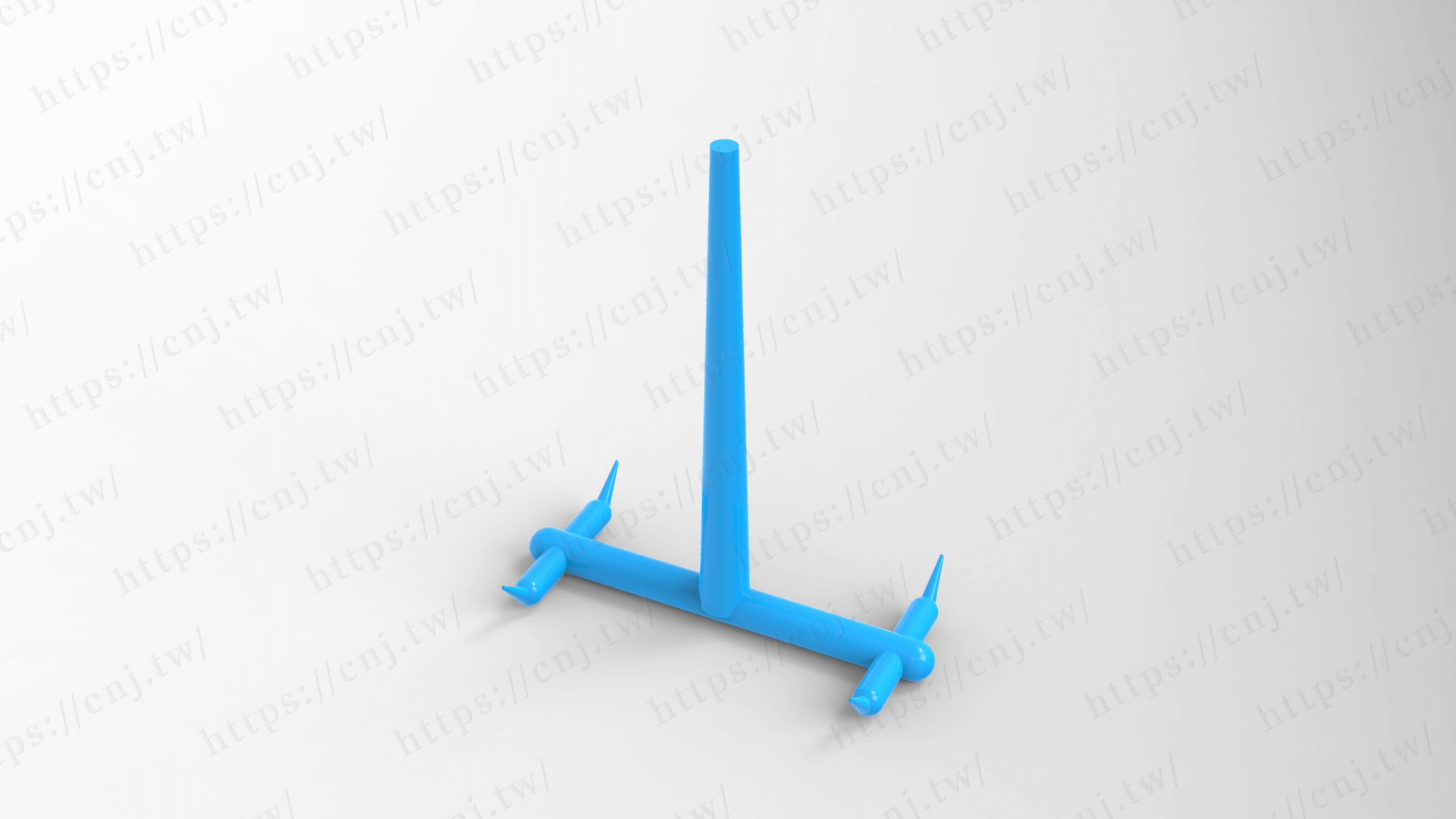

射出成型的基本流程

-

原料準備:加顏色母粒或添加劑,塑膠顆粒乾燥。

-

塑化/注射:加熱螺桿把料溶化 → 注射嘴把熔融料注入模具。

-

保壓/保溫:在充填後維持壓力以補償收縮。

-

冷卻:在模具內冷卻到能取出為止。

-

開模取件:模具打開、頂出成品。

-

二次處理(如需):切除流道、去毛邊、組裝、印刷、表面處理、檢驗、包裝。

-

良品入庫/出貨。

哪些因素會影響成品質量

-

材料(材質):不同塑料有不同性能(剛性、耐熱、吸水、收縮)及乾燥條件。

-

模具設計:澆口、流道、冷卻系統、排氣、澆口位置、拔模角度(draft)是否合理,直接決定是否會有短射、冷接、翹曲、燒焦等缺陷。

-

模具精度與表面:公差、拋光或金屬紋理會影響外觀與配合精度。

-

射出參數:融料溫度、模溫、注射速度、保壓量、冷卻時間等操作參數對良率影響很大。

-

零件結構:壁厚忽厚忽薄會導致翹曲、縮痕、內應力。最大肉厚、肋位、孔位都要設計好。

-

設備與維護:機台穩定性、夾模力是否足夠、射出系統是否漏料、模具冷卻是否暢通。

-

原料處理:是否正確烘乾(對吸濕料如PA、PBT極重要),是否有混入雜質。