某醫療設備製造商推出新款檢測儀器,塑膠外殼選用了PC材料(高透明、高強度)。產品上市3個月後,客訴爆發——外殼出現大量龜裂紋路,裂紋從螺絲孔、卡扣處向外擴散。調查發現:客戶使用75%酒精擦拭消毒,PC材料對酒精極度敏感,在內應力和酒精共同作用下產生應力龜裂(ESC),短短數天內從微裂紋發展成貫穿性裂紋。這個材料選擇失誤導致產品召回,損失超過800萬元。化學環境,是塑膠材料選擇中最容易被忽略的致命陷阱。

6大化學環境(酸/鹼/溶劑/油脂/清潔劑/化工藥品)材料選擇策略

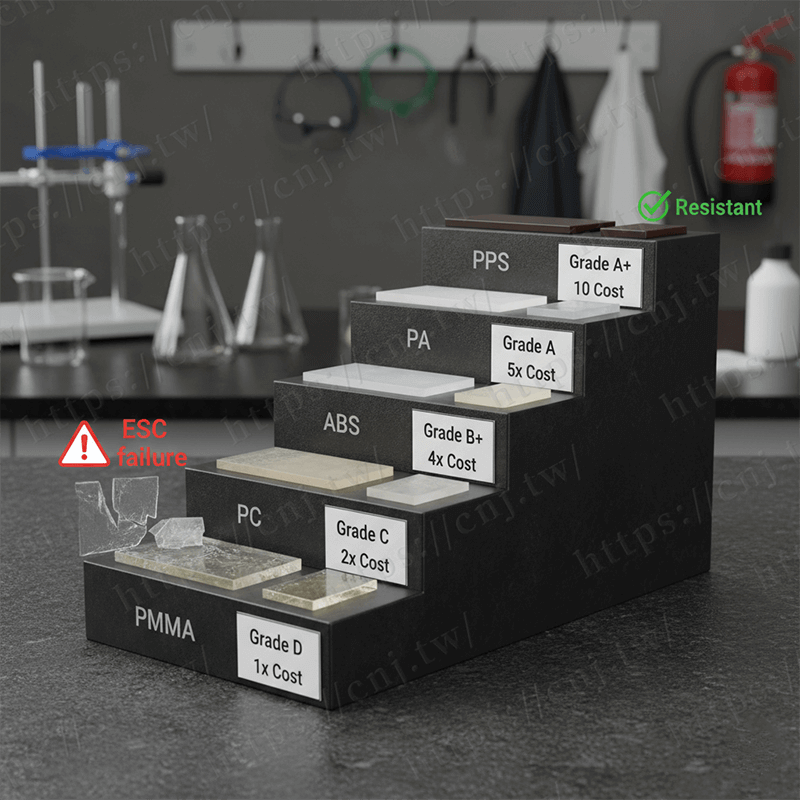

耐化學性等級(A/B/C/D)判讀與應用

應力龜裂(ESC)機制與預防對策

材料相容性速查表(30+種常見化學品)

成本階梯:從1x到20x的性價比分析

決策樹:根據應用場景快速選材

一、認識耐化學性:不只是「不會溶解」那麼簡單

許多工程師認為耐化學性就是「材料不會被溶解」,這是最常見的誤解。實際上,化學腐蝕的失效模式包括:溶解、膨潤、應力龜裂、變色、性能劣化等多種形式,其中應力龜裂(ESC)是最常見且最難預防的失效模式。

1.1 四大化學腐蝕失效模式

| 失效模式 | 機制 | 典型案例 | 預防策略 |

|---|---|---|---|

| 溶解 | 化學品分子進入塑膠分子鏈之間,破壞分子間作用力,材料溶解或軟化 | PS接觸丙酮立即溶解 PVC接觸THF膨潤軟化 |

選擇耐溶劑材料 (PP、PE、PTFE) |

| 應力龜裂 ESC |

化學品+內應力共同作用,應力集中處產生微裂紋並快速擴展 | PC接觸酒精龜裂 ABS接觸清潔劑龜裂 PMMA接觸溶劑霧化 |

1)改用耐化材料 2)降低內應力(退火) 3)避免接觸 |

| 膨潤 | 化學品分子滲入材料但不完全溶解,材料吸收液體後膨脹 | PA6浸泡水後尺寸變化2% 橡膠接觸油脂膨潤 |

選擇低吸收性材料 設計時預留膨脹空間 |

| 性能劣化 | 化學品長期作用導致分子鏈斷裂、交聯,機械性能下降 | PP長期接觸強氧化劑變脆 PU接觸酸鹼水解 |

選擇耐化性A級材料 定期更換零件 |

形成三要素:1)敏感材料(PC/PS/PMMA/ABS)+ 2)化學環境(溶劑/清潔劑)+ 3)內應力(螺絲/卡扣/成型應力)

預防關鍵:材料選擇優先於設計優化(改用PP/PE比退火處理更有效)

1.2 耐化學性等級判讀(A/B/C/D)

材料耐化學性通常依據ASTM D543或ISO 175標準測試,將耐化性分為A/B/C/D四級。

可用於儲槽、管路、長期浸泡

強度變化<10%,可短期浸泡

重量變化10-25%,僅能短暫接觸

重量變化>25%,強度嚴重下降

1. 溫度影響:同一材料在不同溫度耐化性差異大(PP耐10%硫酸:20℃為A級,80℃降為B級)

2. 濃度影響:濃度影響腐蝕性(PP耐稀硫酸A級,耐濃硫酸僅C級)

3. 時間影響:長期浸泡比短期接觸嚴苛(24小時vs 30天測試結果可能差2個等級)

二、6大化學環境材料選擇策略

2.1 酸性環境(pH < 7)

常見酸類:硫酸、鹽酸、硝酸、磷酸、醋酸、檸檬酸

• PP(聚丙烯) - 耐大部分酸(稀硫酸、鹽酸、磷酸),80-100℃,成本基準1x

• PVDF(聚偏二氟乙烯) - 耐強酸(濃硫酸、硝酸、鉻酸),-40℃到+150℃,成本7-10x

• PTFE(鐵氟龍) - 耐所有酸(包括王水),-200℃到+260℃,成本15-20x

• PE(聚乙烯) - 耐稀酸,但不耐濃硝酸、濃硫酸,60-80℃

• PVC(聚氯乙烯) - 耐稀酸,不耐濃硝酸、濃硫酸,<60℃

• 環境:10-30% 鹽酸,溫度60℃,長期浸泡

• 原方案:PVC板材(成本低,但耐熱性不足,使用1年後變形)

• 優化方案:PP板材(耐鹽酸A級,耐80℃,使用壽命>5年,成本僅增加30%)

• 高階方案:PVDF(極端環境,使用壽命>10年,成本增加8倍)

2.2 鹼性環境(pH > 7)

常見鹼類:氫氧化鈉(NaOH)、氫氧化鉀(KOH)、氨水、碳酸鈉

• PP(聚丙烯) - 耐稀鹼(<30% NaOH),80-100℃,成本基準1x

• PE(聚乙烯) - 耐稀鹼,柔韌性好,60-80℃,成本0.8x

• PTFE(鐵氟龍) - 耐所有鹼(包括熔融鹼金屬),-200℃到+260℃,成本15-20x

鹼性環境應優先選擇PP、PE,而非PVDF(與酸性環境不同)

2.3 有機溶劑環境

常見溶劑:酒精、丙酮、甲苯、二氯甲烷、THF、MEK

• PP(聚丙烯) - 耐大部分溶劑(室溫下幾乎不溶於任何溶劑),成本基準1x

• PE(聚乙烯) - 耐大部分溶劑,柔韌性好,成本0.8x

• PTFE(鐵氟龍) - 耐所有溶劑,成本15-20x

• PVDF(聚偏二氟乙烯) - 耐大部分溶劑(但不耐胺類、酮類、酯類),成本7-10x

• PC(聚碳酸酯) - 對酒精、丙酮、甲苯、清潔劑極度敏感,會產生應力龜裂(ESC)

• PMMA(壓克力) - 對酒精、丙酮、甲苯敏感,會膨潤、龜裂、霧化

• ABS - 對酒精、丙酮、甲苯敏感,會膨潤、龜裂

• PS(聚苯乙烯) - 對丙酮、甲苯立即溶解

• PVC - 對THF、二氯甲烷、MEK膨潤溶解

1. PC + 酒精(75%) - 最常見失效案例(醫療器材、眼鏡架、電子產品外殼)

2. ABS + 清潔劑 - 家電外殼常見問題(廚房、浴室環境)

3. PMMA + 丙酮 - 實驗器材、展示品常見問題

4. PS + 柑橘類清潔劑 - 含檸檬烯溶劑,會溶解PS

• 環境:75%酒精擦拭消毒,每日3-5次,卡扣組裝有內應力

• 原方案:PC外殼(透明、高強度,但3個月後螺絲孔周圍出現放射狀龜裂)

• 失效原因:PC對酒精敏感 + 螺絲鎖付內應力 = 應力龜裂(ESC)

• 解決方案1:改用PP(耐酒精A級,但透明度差、強度較低)

• 解決方案2:改用COC/COP(透明、耐酒精,但成本高5-8倍)

• 解決方案3:PC退火處理(120℃ 2-4小時降低內應力)+ 避免酒精接觸(表面塗層)

2.4 油脂環境

常見油脂:礦物油、潤滑油、液壓油、食用油、動物油脂

• PP(聚丙烯) - 耐所有油脂,成本基準1x

• PA6/PA66(尼龍) - 耐油性優異,機械強度高,成本1.5-2x

• PBT - 耐油性優異,電氣性能好,成本2-3x

• PPS - 耐高溫油脂(>150℃),成本5-7x

• PC - 耐短期接觸,但長期接觸會膨潤(重量增加5-10%)

• ABS - 耐短期接觸,但長期接觸會膨潤、失光

• 環境:長期接觸機油、液壓油,溫度80-120℃

• 首選:PA66-GF30(耐油A級、耐熱120℃、高強度)

• 高溫環境:PPS-GF40(耐油A級、耐熱>150℃、超高強度,成本增加5倍)

2.5 清潔劑環境

常見清潔劑:界面活性劑、次氯酸鈉(漂白水)、氨水、柑橘類清潔劑、酒精清潔劑

• PP(聚丙烯) - 耐大部分清潔劑(但不耐強氧化型漂白水),成本基準1x

• PE(聚乙烯) - 耐大部分清潔劑,柔韌性好,成本0.8x

• PVDF - 耐所有清潔劑(包括強氧化型),成本7-10x

• ABS - 對清潔劑敏感,會產生應力龜裂(ESC)(廚房、浴室家電常見問題)

• PC - 對酒精清潔劑敏感,會龜裂

• PS - 對柑橘類清潔劑(含檸檬烯)會溶解

• 環境:廚房環境,使用多功能清潔劑擦拭(含界面活性劑、柑橘類溶劑)

• 原方案:ABS外殼(表面光澤佳、可電鍍,但6個月後卡扣周圍出現龜裂)

• 失效原因:ABS對清潔劑敏感 + 卡扣組裝內應力 = 應力龜裂(ESC)

• 解決方案:改用PP(耐清潔劑A級,但表面光澤較差,需咬花處理)

2.6 化工藥品環境(極端環境)

極端化學品:王水、濃硫酸、鉻酸、氫氟酸、強氧化劑、有機溶劑混合

• PTFE(鐵氟龍) - 耐除熔融鹼金屬、元素氟外的所有化學品,-200℃到+260℃,成本15-20x

• PFA(改性鐵氟龍) - 性能接近PTFE,可熔融加工,成本18-25x

• PVDF(聚偏二氟乙烯) - 耐大部分化學品(但不耐強鹼、胺類、酮類),可射出成型,成本7-10x

• ECTFE(乙烯-三氟氯乙烯共聚物) - 耐化性接近PTFE,機械強度優於PTFE,成本10-15x

• 環境:氫氟酸(HF)、硫酸(H2SO4)、過氧化氫(H2O2)混合液,純度要求超高

• 唯一選擇:PFA管路(耐所有化學品、不析出雜質、可熔接,成本極高但無替代方案)

三、材料相容性速查表(30+種常見化學品)

以下表格提供常見化學品與塑膠材料的相容性速查(20℃室溫環境,長期浸泡依據ASTM D543標準7天連續浸泡測試)。

⚠️ 注意:實際耐化性受溫度、濃度、應力狀態影響,使用前請參考材料供應商TDS(技術數據表)確認。

| 化學品 | PP | PE | PC | ABS | PA66 | PVDF | PTFE |

|---|---|---|---|---|---|---|---|

| 酸類 | |||||||

| 10% 硫酸 | A | A | D | C | D | A | A |

| 濃硫酸(98%) | C | D | D | D | D | A | A |

| 10% 鹽酸 | A | A | D | C | D | A | A |

| 10% 硝酸 | B | A | D | D | D | A | A |

| 濃硝酸(70%) | D | D | D | D | D | A | A |

| 醋酸(10%) | A | A | C | B | D | A | A |

| 鹼類 | |||||||

| 10% 氫氧化鈉 | A | A | D | C | B | D | A |

| 30% 氫氧化鈉 | B | A | D | D | C | D | A |

| 氨水(10%) | A | A | C | B | B | A | A |

| 溶劑類 | |||||||

| 乙醇(75%) | A | A | D | D | A | A | A |

| 異丙醇(IPA) | A | A | D | D | A | A | A |

| 丙酮 | A | A | D | D | A | D | A |

| 甲苯 | B | B | D | D | A | A | A |

| 二氯甲烷 | A | A | D | D | A | A | A |

| THF(四氫呋喃) | A | A | D | D | A | C | A |

| 油脂類 | |||||||

| 礦物油 | A | B | B | B | A | A | A |

| 液壓油 | A | C | B | C | A | A | A |

| 食用油 | A | A | B | B | A | A | A |

| 氧化劑類 | |||||||

| 過氧化氫(3%) | B | A | C | C | C | A | A |

| 次氯酸鈉(漂白水5%) | C | A | D | D | D | A | A |

| 其他 | |||||||

| 水(純水) | A | A | A | A | B | A | A |

| 海水 | A | A | A | A | B | A | A |

| 洗碗精(界面活性劑) | A | A | C | D | A | A | A |

📊 互動式材料相容性熱圖

點擊以下分類標籤切換不同化學品組:綠色表示優異相容, 橙色表示尚可,紅色表示不適用。

- 選擇分類:點擊上方按鈕切換不同化學品類別

- 查看詳情:將滑鼠移到任一格子上,查看詳細相容性資訊

- 顏色含義:深綠=A優異、淺綠=B良好、橙=C尚可、紅=D不適用

- 注意事項:數據基於 20℃ 室溫環境,實際使用請參考材料供應商 TDS

A - 優異 B - 良好 C - 尚可 D - 不適用

注意:以上等級為20℃室溫、長期浸泡條件。溫度升高會降低耐化性(通常每升高10℃降1級)

四、應力龜裂(ESC)深度解析與預防

應力龜裂(ESC, Environmental Stress Cracking)是塑膠化學腐蝕失效的最常見模式,也是最難預防的失效模式。根據統計,塑膠產品化學腐蝕失效中,超過60%是應力龜裂。

4.1 應力龜裂形成機制

應力龜裂需要三個條件同時存在,缺一不可:

分子結構對溶劑敏感

溶劑滲入分子鏈

應力集中處起裂

• 快速失效:裂紋從數小時到數天內快速擴展(不同於疲勞裂紋需數月)

• 脆性斷裂:斷面平整光滑,無塑性變形

• 應力集中處起裂:螺絲孔、卡扣、尖角、結合線等高應力區域

4.2 ESC預防策略(三個方向)

🔧 策略1:材料替代(最有效)

- 改用耐化性材料(PP、PE、PA)

- PC → PP(耐酒精A級,但透明度差)

- PC → COC/COP(透明+耐酒精,成本高5-8倍)

- ABS → PP(耐清潔劑A級,但表面光澤差)

- PMMA → PC(耐化性較好,但仍對酒精敏感)

缺點:可能犧牲其他性能(透明度、表面光澤、成本)

🔧 策略2:降低內應力

- 退火處理(PC: 120℃ 2-4小時,降低成型殘留應力50-70%)

- 設計優化(避免尖角,加大圓角R>0.5mm,減少肉厚變化)

- 組裝優化(螺絲預留孔徑+0.2mm,避免強制組裝,使用彈簧墊圈)

- 成型優化(降低射出壓力,延長冷卻時間,降低模溫)

缺點:效果有限(只能降低應力,無法完全消除),增加成本和時間

🔧 策略3:避免接觸

- 表面塗層(UV塗層、PU塗層,阻隔溶劑滲透)

- 表面鍍膜(真空鍍膜、濺鍍,形成阻隔層)

- 密封設計(O-ring密封,避免化學品接觸)

- 使用說明(標示禁止使用酒精清潔,提供替代清潔方法)

缺點:塗層可能磨損失效,無法100%阻隔,治標不治本

• 設計初期:優先考慮使用耐化性材料(PP、PE),避免事後補救

• 材料已定:退火處理 + 設計優化(效果可達50-70%改善)

• 已量產產品:表面塗層 + 使用說明(治標方案,效果有限)

4.3 ESC測試方法

在產品設計階段,建議進行ESC驗證測試,避免量產後問題爆發。

| 測試方法 | 測試條件 | 判定標準 | 適用場景 |

|---|---|---|---|

| ASTM D1693 ESC測試 |

試片施加應變(彎曲),浸泡化學品(如10% Igepal溶液),觀察龜裂時間 | 50%試片龜裂時間 PE: >1000小時 其他材料: 依需求 |

材料耐化性 初步篩選 |

| 實際組裝件 浸泡測試 |

完整產品組裝(含螺絲、卡扣),浸泡實際使用化學品,觀察龜裂 | 7天無龜裂 (加速條件: 40℃、高濃度) |

產品設計 驗證測試 |

| 應力塗層測試 | 產品表面噴塗應力塗層(會在高應力區域顯色),識別應力集中處 | 顯色區域 需設計優化 |

設計優化 應力分析 |

| 長期使用測試 | 模擬實際使用環境(清潔頻率、溫度、濕度),觀察6個月 | 無龜裂、無變色 無性能劣化 |

最終產品 可靠性驗證 |

五、材料成本階梯與選材決策樹

5.1 耐化學性材料成本階梯

• PE: NT$35-45/kg

• 耐大部分酸鹼溶劑

• 不耐強氧化劑

• 80-100℃

• PBT: NT$90-120/kg

• PPS: NT$200-300/kg

• 耐油脂、機械強度高

• 耐強酸、氧化劑

• 不耐強鹼(>5% NaOH)

• -40℃到+150℃

• PFA: NT$800-1000/kg

• 耐所有化學品

• -200℃到+260℃

📊 耐化學腐蝕材料成本階梯 (相對成本 vs 耐化性 vs 溫度範圍)

💰 成本權衡:柱狀圖顯示4大等級材料的相對成本(PP=1x基準)與耐化學性能。 ⭐ PP/PE基礎級性價比最優,能滿足大部分需求

80%的耐化學應用使用PP/PE(1x成本)就足夠! 只有在面對強酸強鹼(濃度>50%)或高溫環境(>100℃)時才需要考慮PVDF/PTFE。 避免過度設計浪費成本。

5.2 選材決策樹

➤ 鹼性環境(NaOH、KOH、氨水)→ 前往 ❷-B

➤ 有機溶劑(酒精、丙酮、甲苯)→ 前往 ❷-C

➤ 油脂(礦物油、液壓油)→ 前往 ❷-D

➤ 清潔劑(界面活性劑、漂白水)→ 前往 ❷-E

➤ 極端化學品(王水、濃硫酸、強氧化劑)→ 直接選擇 PTFE/PFA

• 稀酸 + 高溫(60-100℃)→ PP(需確認溫度不超過100℃)

• 濃酸(>50%)或強氧化酸(濃硝酸、鉻酸)→ PVDF(耐化性A級,成本7-10x)

• 王水、發煙硝酸等極端環境 → PTFE(唯一選擇,成本15-20x)

• 稀鹼 + 高溫(60-100℃)→ PP(確認溫度不超過100℃)

• 中濃度鹼(10-30% NaOH)→ PE(耐鹼性優於PP,柔韌性好)

• 強鹼(>30% NaOH)→ PTFE(PVDF不耐強鹼!)

• ⚠️ 注意:PVDF不耐強鹼(>5% NaOH會水解)

• 一般溶劑(酒精、丙酮、甲苯)→ PP(耐化性A級,成本最優)

• 需要透明度 + 耐溶劑 → COC/COP(耐酒精,但成本高5-8x)

• 需要高溫(>100℃)+ 耐溶劑 → PVDF(但不耐酮類、酯類、胺類)

• 強溶劑(二氯甲烷、THF、MEK)→ PTFE(耐所有溶劑)

• 已使用PC/ABS:退火處理 + 設計優化(降低內應力)或改用PP

• 需要高強度 + 耐油 → PA66(機械強度高,耐化性A級)

• 高溫油脂(80-120℃)→ PA66-GF30(玻纖增強,耐熱120℃)

• 超高溫油脂(>150℃)→ PPS-GF40(耐熱>200℃,成本5-7x)

• 電氣零件 + 耐油 → PBT(電氣性能優異,耐化性A級)

• 一般清潔劑(界面活性劑)→ PP(耐化性A級,成本最優)

• 強氧化型漂白水(次氯酸鈉)→ PE(PP不耐強氧化劑)或 PVDF

• 酒精清潔劑 → PP(PC/ABS會龜裂!)

• 柑橘類清潔劑(含檸檬烯)→ PP(PS會溶解!)

• 醫療消毒環境 → PP或 PVDF(耐多種消毒劑)

5.3 常見應用場景選材建議

| 應用場景 | 化學環境 | 首選材料 | 次選材料 |

|---|---|---|---|

| 化工產業 | |||

| 化工管路(一般酸鹼) | 10-30% 酸鹼,80℃ | PP(成本1x) | HDPE(柔性管路) |

| 化工管路(強腐蝕性) | 濃酸、氧化劑,120℃ | PVDF(成本7-10x) | PTFE(極端環境) |

| 化學品儲槽 | 長期浸泡酸鹼溶劑 | PP板材 | PE板材、PVDF板材 |

| 實驗器材 | 多種化學品接觸 | PP(通用性佳) | PTFE(極端環境) |

| 醫療產業 | |||

| 醫療器材外殼 | 75%酒精消毒 | PP(耐酒精) | COC/COP(需透明) |

| 可高溫滅菌器材 | 121℃蒸汽滅菌 | PPSU(反覆滅菌) | PSU、PC |

| 化學消毒器材 | 過氧化氫、次氯酸鈉 | PVDF(耐氧化劑) | PE(成本敏感) |

| 電鍍產業 | |||

| 電鍍治具 | 鹽酸、硫酸,60℃ | PP(成本1x) | PVDF(長壽命) |

| 酸洗槽槽體 | 10-30% 鹽酸,60-80℃ | PP板材 | PVDF板材 |

| 家電產業 | |||

| 廚房家電外殼 | 清潔劑、油脂 | PP(耐清潔劑) | PA66(需高強度) |

| 浴室家電外殼 | 清潔劑、漂白水 | PP或PE | 避免使用ABS(會龜裂) |

| 汽車產業 | |||

| 引擎室零件 | 機油、液壓油,120℃ | PA66-GF30 | PPS-GF40(高溫) |

| 燃油系統 | 汽油、柴油 | PA12(耐油優異) | PA66、PBT |

📊 5大產業應用場景材料選擇雷達圖

🎯 一圖看懂:不同產業的化學環境特性與材料選擇策略。 ⭐ PP/PE適用於80%場景

- 化工產業:一般酸鹼用PP(80%),強腐蝕用PVDF(20%)

- 醫療產業:酒精消毒用PP,高溫滅菌用PPSU

- 電鍍產業:治具用PP(成本優先),長壽命槽體用PVDF

- 家電產業:避免使用ABS(會被清潔劑龜裂),首選PP

- 汽車產業:引擎室耐油用PA66-GF30

六、常見錯誤與避坑指南

❌ 錯誤1:只看材料規格表,忽略溫度和濃度影響

典型案例:規格表顯示「PP耐硫酸A級」,但實際使用時選用PP製作80℃濃硫酸管路,結果3個月後管路變形洩漏。

• 確認耐化性測試條件(溫度、濃度、時間)

• 溫度每升高10℃,耐化性通常降1級(A→B→C→D)

• 濃度從稀到濃,耐化性可能降2級(稀硫酸A級 vs 濃硫酸C級)

• 參考製造商提供的化學相容性表(Chemical Resistance Chart),確認具體條件

❌ 錯誤2:忽略應力龜裂(ESC)風險

典型案例:選用PC製作醫療器材外殼(透明、高強度),使用75%酒精擦拭消毒,3個月後螺絲孔周圍出現放射狀龜裂。

• PC、PMMA、ABS、PS對溶劑極度敏感(酒精、丙酮、清潔劑會產生ESC)

• 有溶劑接觸環境,優先選擇PP、PE、PA(即使犧牲透明度或表面光澤)

• 若必須使用敏感材料,進行ESC驗證測試(ASTM D1693)

• 設計時降低內應力(退火處理、優化設計、避免強制組裝)

❌ 錯誤3:混淆PVDF的優缺點

典型案例:選用PVDF製作鹼洗槽(30% NaOH),認為PVDF是高階耐化材料,結果3個月後材料水解變形。

• PVDF耐強酸、氧化劑優異(A級),但不耐強鹼(>5% NaOH會水解,D級)

• PVDF不耐酮類、酯類、胺類溶劑(會膨潤)

• 鹼性環境應選擇PP、PE、PTFE,而非PVDF

• 不要迷信「高價=萬能」,PP在某些環境比PVDF更適合(如鹼性環境)

❌ 錯誤4:過度節省成本,選擇不適當材料

典型案例:化工管路選用PVC(成本最低),但實際輸送有機溶劑,結果管路膨潤變形,溶劑洩漏造成安全事故。

• 材料失效成本 >> 材料本身成本(召回、維修、安全事故、商譽損失)

• 化學環境應用,選材不能只看價格,安全性和可靠性優先

• PVC僅適合水處理、廢水排放,不耐有機溶劑

• 成本優先順序:系統總成本 > 材料成本(包含維護、更換、停機損失)

❌ 錯誤5:忽略長期老化效應

典型案例:短期測試(7天)無異常,但實際使用1年後性能明顯劣化(變色、強度下降、尺寸變化)。

• 短期測試不代表長期性能(化學品會持續滲透、分子鏈會持續斷裂)

• 關鍵應用需進行長期浸泡測試(30天、90天、180天階段性檢測)

• 監測指標:重量變化、尺寸變化、強度變化、外觀變化

• 設定定期更換周期(如治具每6個月更換),避免等到失效才更換

七、總結與選材建議

💡 耐化學腐蝕材料選擇核心原則

- 原則1:安全性優先於成本 - 化學腐蝕失效可能造成安全事故,選材不能只看價格

- 原則2:確認具體條件 - 溫度、濃度、時間三要素決定耐化性等級

- 原則3:應力龜裂高風險材料慎用 - PC/PMMA/ABS/PS對溶劑敏感,優先選PP/PE/PA

- 原則4:PVDF不是萬能 - 耐酸優異但不耐強鹼,了解材料優缺點

- 原則5:驗證測試必不可少 - 短期測試+長期浸泡+實際組裝件測試

- 原則6:設計初期選對材料 - 事後補救成本遠高於初期正確選材

通用選材速查(90%場景適用)

- 酸性環境(一般強度):PP(成本1x,耐化性A級,80-100℃)

- 酸性環境(強腐蝕性):PVDF(成本7-10x,耐強酸氧化劑,-40到+150℃)

- 鹼性環境(一般強度):PP或PE(成本1x,耐化性A級,注意PVDF不耐強鹼!)

- 有機溶劑環境:PP(成本1x,耐化性A級,禁用PC/ABS/PMMA/PS)

- 油脂環境:PP或PA66(PP成本優,PA66強度高)

- 清潔劑環境:PP(成本1x,耐化性A級,禁用ABS)

- 極端化學環境:PTFE(成本15-20x,幾乎耐所有化學品)

• 80%的化學腐蝕應用,PP是最佳選擇(成本低、耐化性優、加工容易)

• 需要高溫或強腐蝕環境,才考慮PVDF(成本高7-10倍)

• 極端環境才選擇PTFE(成本高15-20倍,加工困難)

• 禁用PC/ABS於溶劑環境(應力龜裂風險極高)

• 設計初期進行驗證測試(避免量產後問題爆發)