從3D列印到塑膠射出——製造工藝的抉擇

在產品設計的世界裡,「完美」與「務實」總是在拉鋸。這不僅考驗著設計師的技術能力,更挑戰著他們的商業思維。

兩種製造思維的本質差異

想像一下:3D列印就像是用筆慢慢描繪一幅畫,而塑膠射出則像是用印刷機大量複製。這個比喻精準地道出了兩者的核心差異。

3D列印是加法製造,透過擠出頭將熔融的塑膠線材一層層堆疊,從無到有「畫」出產品。它的魅力在於幾乎無限的設計自由度——任何天馬行空的想法都能實現。然而,這種自由是有代價的:時間。製作一個複雜的3D列印件可能需要數小時甚至數天。

塑膠射出則完全相反。它依賴精密的模具設計,將熔融塑膠注入其中,冷卻後脫模。每一次射出都能獲得幾乎一模一樣的成品,速度快、品質穩定。但前期需要投入高昂的模具費用,而且設計受到諸多限制。

成本的真相:數字會說話

讓我們用實際數據來看看兩種工藝的成本差異:

成本交叉點

超過此數量,射出成型開始划算

成本降幅

10萬件時單價從$300降至$6.5

速度差異

射出成型週期30-60秒 vs 3D列印數小時

模具投資

中等複雜度模具的平均成本

成本假設條件:中等複雜度模具費用$150,000(2穴)、射出成型單價$5/件(含材料與加工)、3D列印單價$300/件(SLA工藝,約30g材料)。實際成本會因產品設計、材料選擇、精度要求而有所差異。

| 訂單數量 | 製程 | 模具費用 | 單件成本 | 總支出 | 平均成本 |

|---|---|---|---|---|---|

| 100件 | 3D列印 | $0 | $300 | $3萬 | $300/件 |

| 塑膠射出 | $15萬 | $5 | $15萬500 | $1,505/件 | |

| 1,000件 | 3D列印 | $0 | $300 | $30萬 | $300/件 |

| 塑膠射出 | $15萬 | $5 | $15.5萬 | $155/件 | |

| 1 萬件 | 3D列印 | $0 | $300 | $300萬 | $300/件 |

| 塑膠射出 | $15萬 | $5 | $20萬 | $20/件 | |

| 10 萬件 | 3D列印 | $0 | $300 | $3,000萬 | $300/件 |

| 塑膠射出 | $15萬 | $5 | $65萬 | $6.5/件 |

📊 互動式成本交叉點分析

以下圖表清楚顯示兩種製程的成本變化。紅色區域代表 3D 列印較划算, 綠色區域代表射出成型較划算。交叉點顯示在 516 件處。

- 橫軸(X):生產數量(1-10,000 件)

- 縱軸(Y):總成本(對數刻度,方便觀察大範圍變化)

- 藍色線:3D 列印總成本(固定 $300/件,呈線性增長)

- 橙色線:射出成型總成本(模具 $150,000 + $5/件)

- 紫色標記:成本交叉點 @ 516 件,兩者成本相等 = $154,800

- 點擊任意點:查看該數量下的詳細成本對比分析

數據清楚地告訴我們:當訂單量超過一定數量時,塑膠射出的成本優勢就開始顯現。這就是為什麼3D列印多用於原型開發和小批量生產,而塑膠射出仍是大規模量產的不二選擇。

⚡ 快速決策流程:3D列印 vs 射出成型

• 快速交付

• 設計自由度高

避免模具修改風險

• 品質穩定

• 適合大量生產

- 500-1000件:視產品複雜度決定,建議先評估模具費用

- 原型階段:一律使用3D列印驗證設計可行性

- 複雜結構:先用3D列印測試,確認無誤再投資模具

- 緊急訂單:50件以下3D列印可能更快交付

從實驗室到工廠:設計師的現實考驗

當一個在3D列印機上完美運作的設計要轉為量產時,設計師往往會經歷「五雷轟頂」的瞬間——原來那些看似微不足道的細節,每一個都可能讓模具費用翻倍。

設計的兩難:美學與製造的平衡術

這句話道出了產品設計的核心困境。以下是設計師最常面對的挑戰:

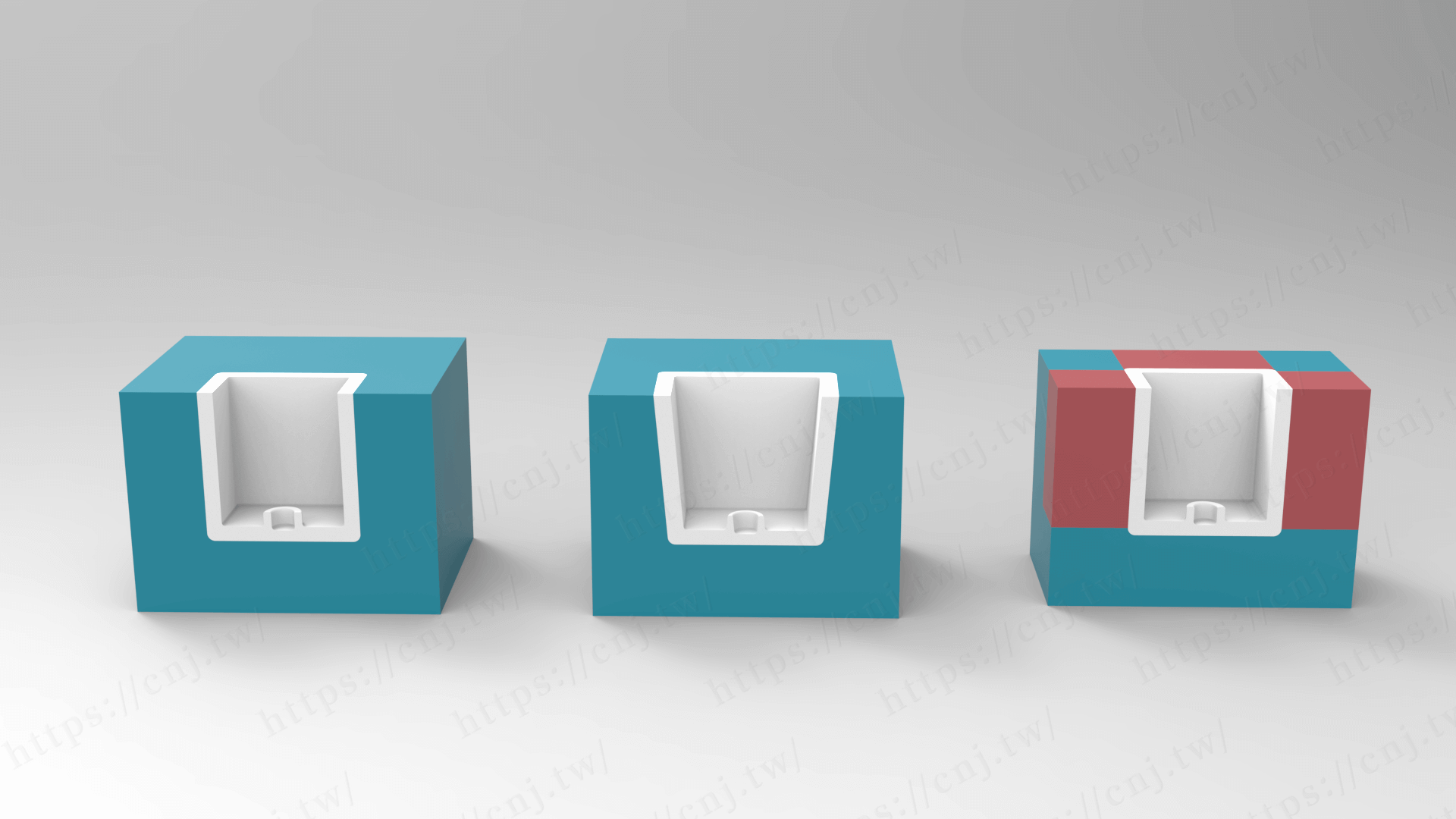

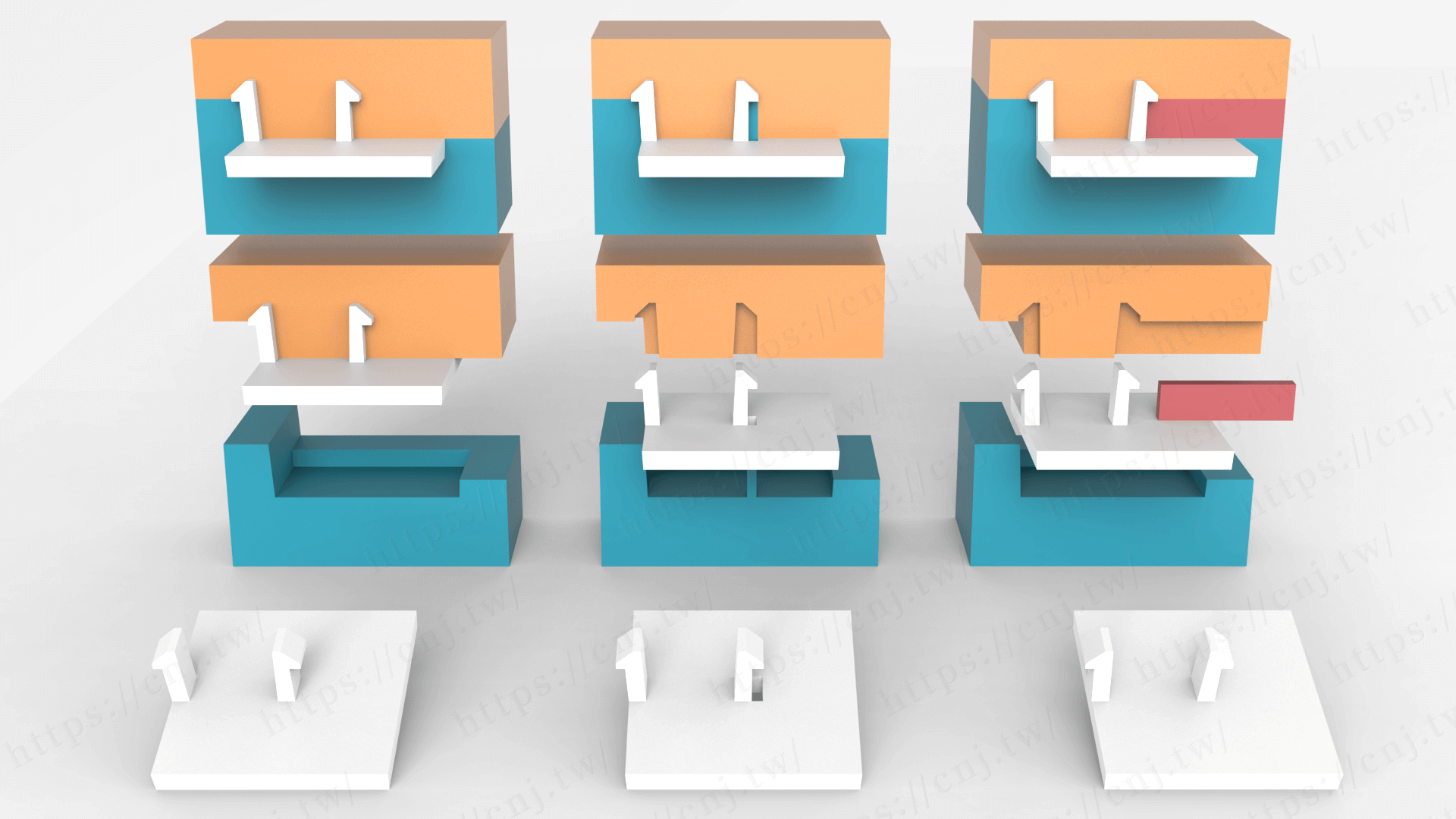

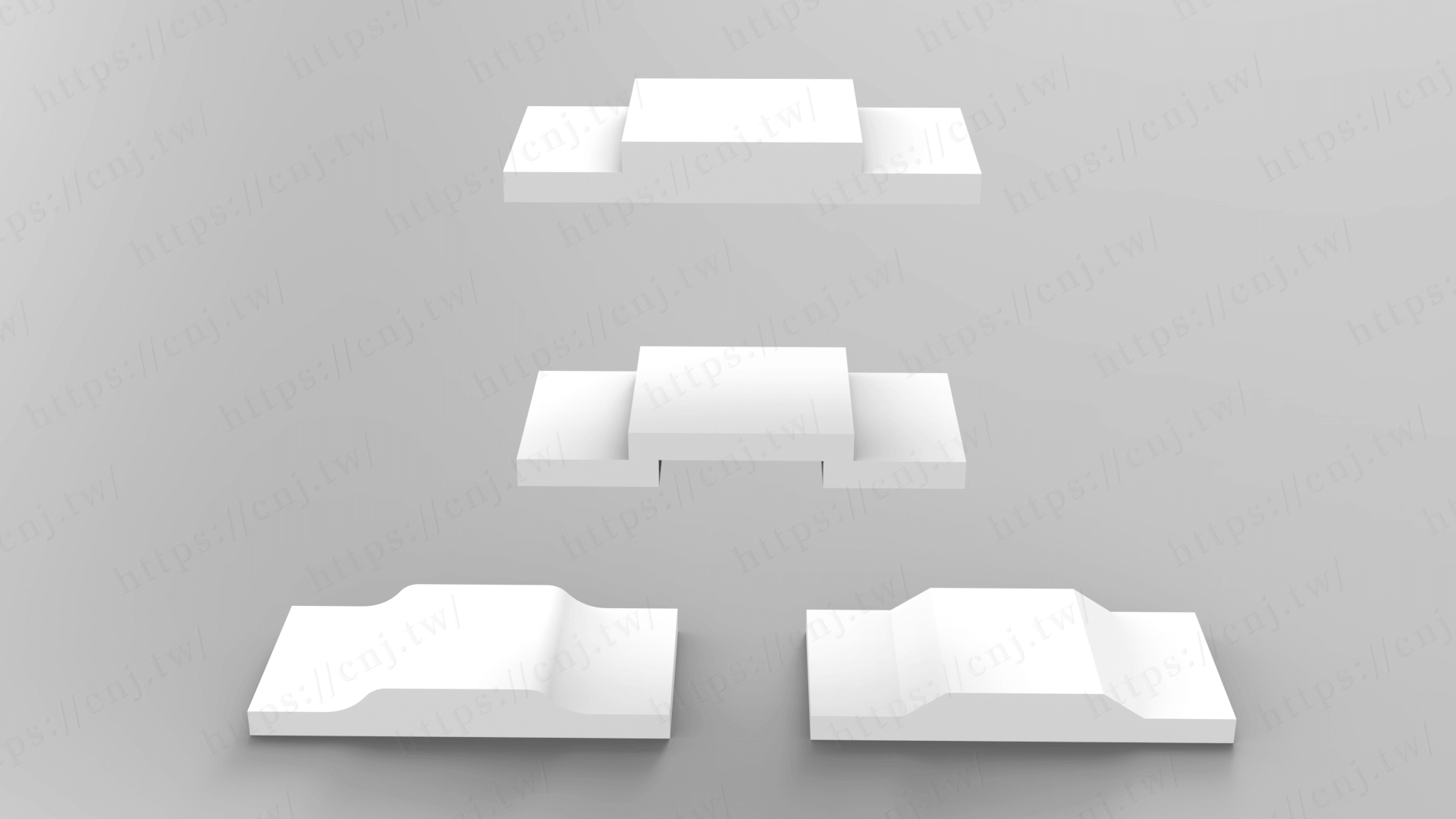

- ❌ 問題:厚薄不均(圖上)導致收縮變形、表面凹陷

- 📊 數據真相:壁厚差異超過50%時,縮水率可達2-3%,足以讓精密配合的零件完全無法組裝。深入了解射出成型常見缺陷與解決方案

- ✅ 務實解法(成本+0%):統一壁厚(通常2-3mm)(圖中),必要處加入漸變過渡(圖下) — 這是設計基本功

- ⚠️ 完美主義解法:這個真的沒有捷徑,物理定律不容挑戰

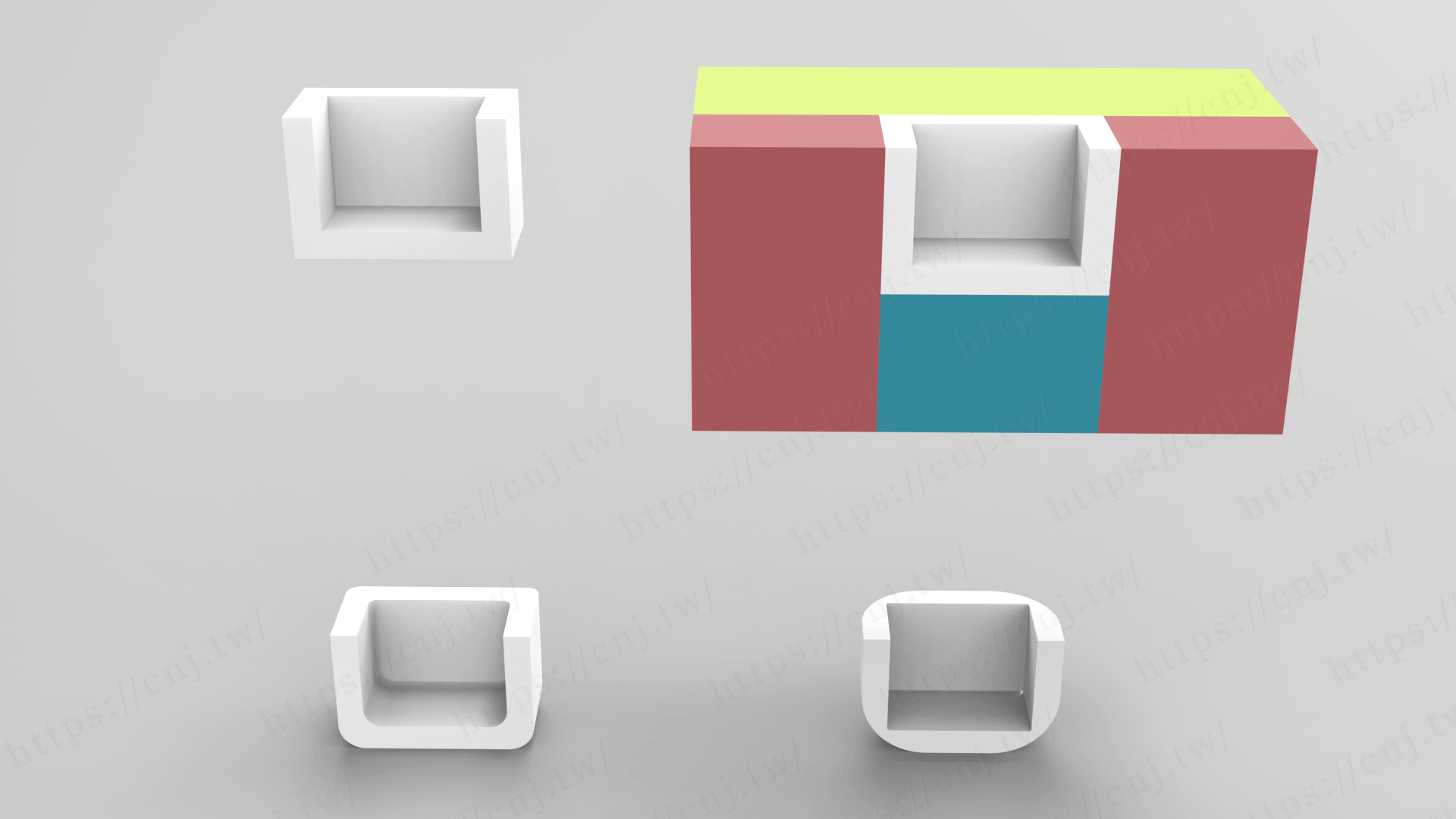

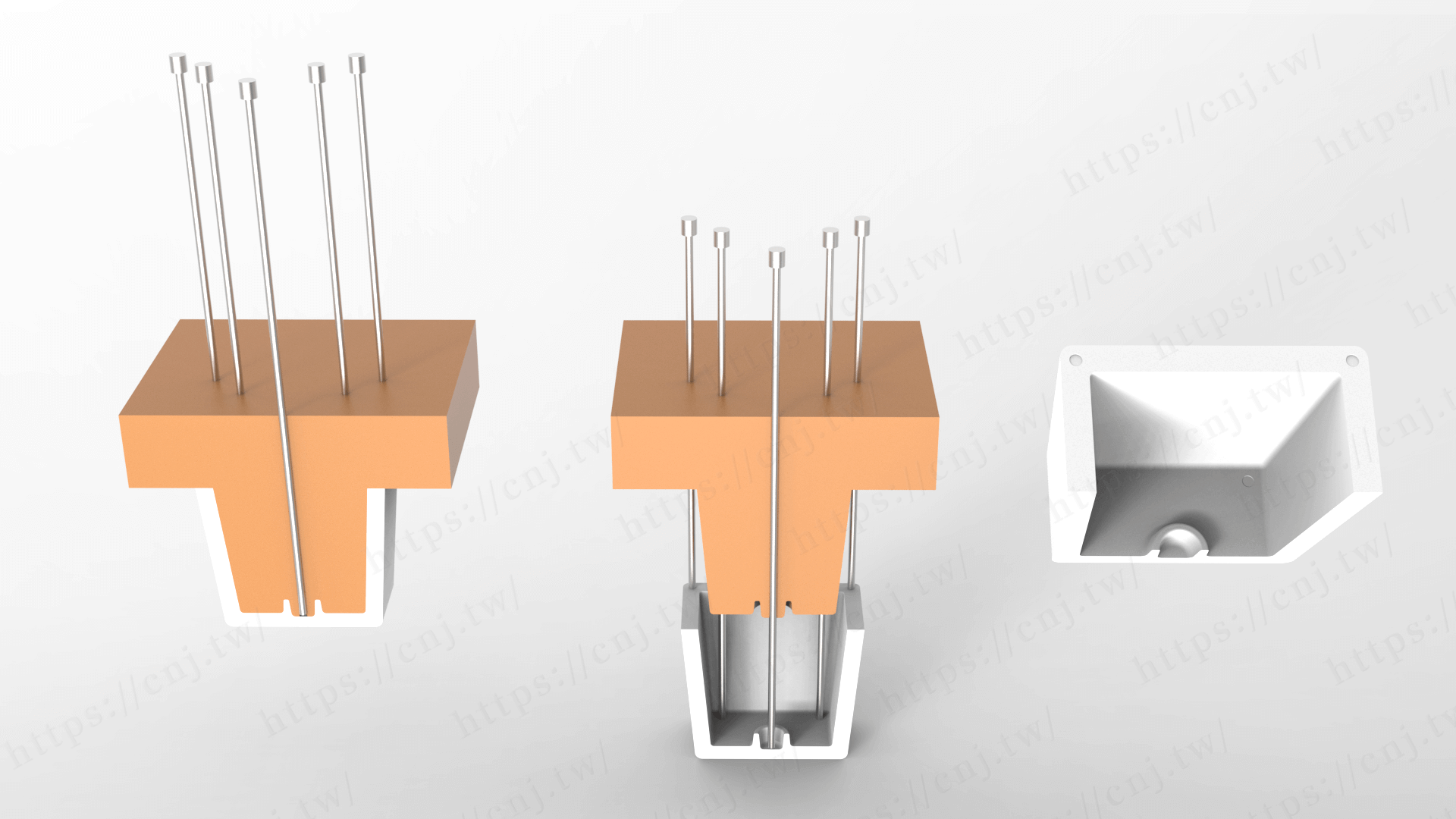

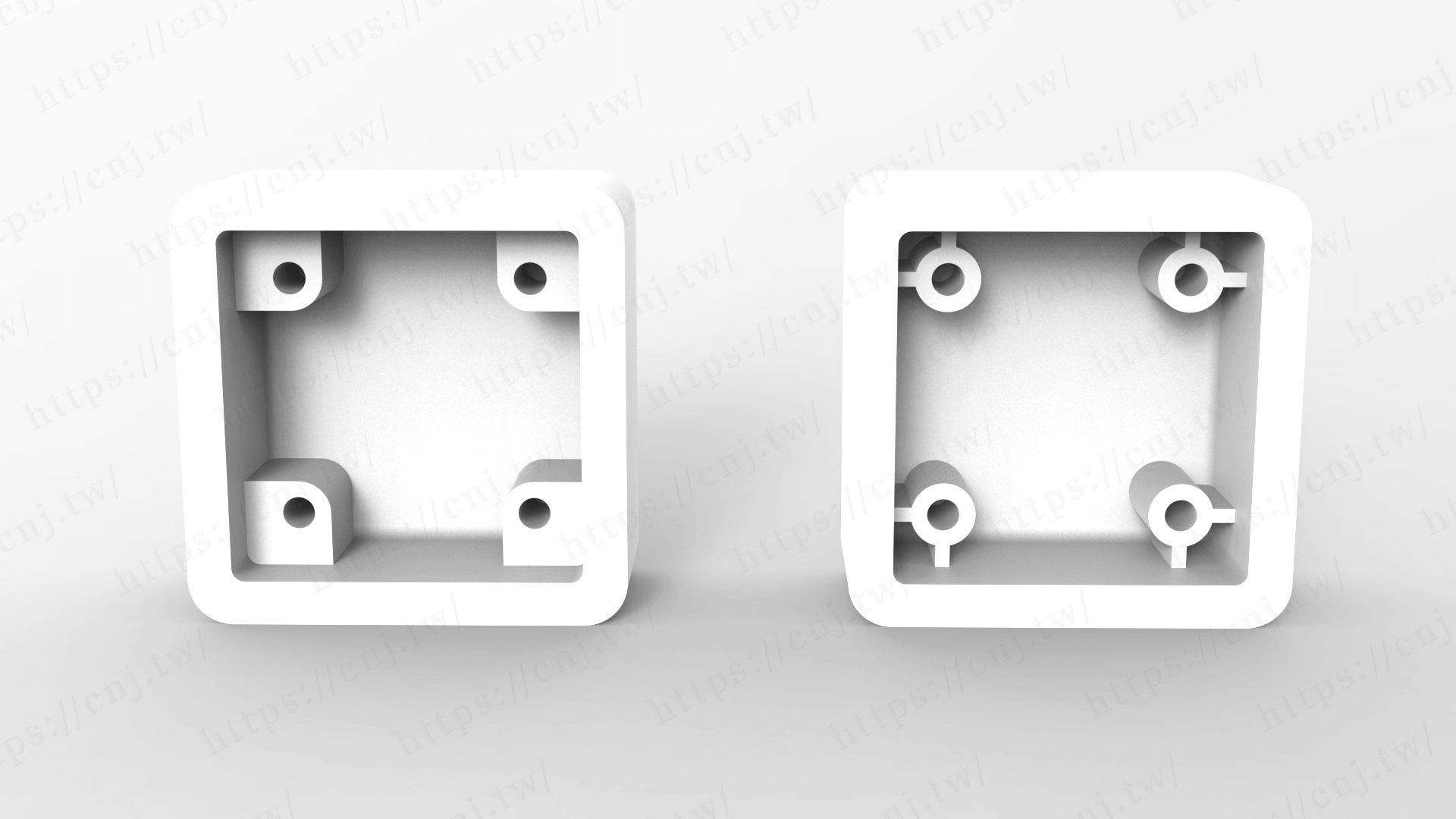

- ❌ 問題:柱體與本體相連,造成厚度過大(圖左),產生縮水痕

- 📏 經驗法則:BOSS柱直徑不應超過壁厚的2倍,肋條厚度應為壁厚的50-60%。想了解更多材料選擇技巧,請參考射出成型材料選擇指南

- ✅ 務實解法(成本+0%):使用肋條連接,保持壁厚一致(圖右) — 標準設計規範

- ⚠️ 完美主義解法:同樣沒有,這是設計的基本功

結語:在理想與現實間舞蹈

產品設計從來不是非黑即白的選擇題。只要成本無上限,幾乎所有「完美」的設計都能實現;但現實是,市場與預算會逼著設計師做出取捨。

最優秀的設計師,是那些能在腦中同時運行「完美」與「務實」兩套系統的人。他們知道:

- 在概念階段,要敢於追求完美

- 在原型階段,要勇於嘗試極限

- 在量產階段,要懂得優雅地妥協

真正的設計智慧,不在於無條件地追求完美,也不在於一味地向現實低頭。而是在每個關鍵時刻,做出最合適的選擇——知道什麼時候該堅持,什麼時候該放手。

記住:在對的階段,選擇對的方式,才是成熟的設計思維。

畢竟,一個無法量產的完美設計,和一個毫無特色的平庸產品,都不是市場真正需要的答案。

下次當你拿起一個塑膠產品時,不妨仔細觀察——

那些巧妙的圓角、恰到好處的壁厚、隱藏的頂針痕跡,都是設計師在完美與務實之間反覆權衡的結果。

這就是工業設計的魅力:在看不見的地方,藏著看得見的智慧。