在塑膠射出成型的產品開發與生產過程中,成本控制是決定產品競爭力的關鍵因素。許多企業將焦點放在「尋找更便宜的供應商」,卻忽略了從設計階段到生產階段,每個環節都有省錢的機會。本文整理10個實用策略,涵蓋設計優化、材料選擇、模具簡化、製程改善、批量採購等面向,預估可節省15-35%的總成本。

三個常見成本控制誤區

- 問題:產品設計已定稿,才開始找代工廠比價殺價,卻發現報價都很高。因為設計階段的決策(如複雜結構、昂貴材料、精密公差)已鎖死成本,採購階段能省的空間極為有限。

- 完美主義解法:為了省材料費,將PC改成ABS,結果產品強度不足導致客訴;為了省模具費,省掉必要的滑塊機構,結果產品無法脫模。盲目降本反而增加返工、賠償成本。

- 務實解法:選擇單價便宜的廠商,卻因品質不穩定導致廢品率從2%提升到8%,加上補貨運費、檢驗人力、延遲交期的客戶罰款,總成本反而更高。

本文目標

- 了解成本控制的四大階段(設計、材料、模具、生產)

- 掌握10個實用策略及其預期省錢效果

- 使用成本計算工具評估綜合效益

- 制定優先順序實施路線圖

無論您是產品開發者、採購人員、還是代工廠,本文都能幫助您在不犧牲品質的前提下,找到最有效的降本機會。

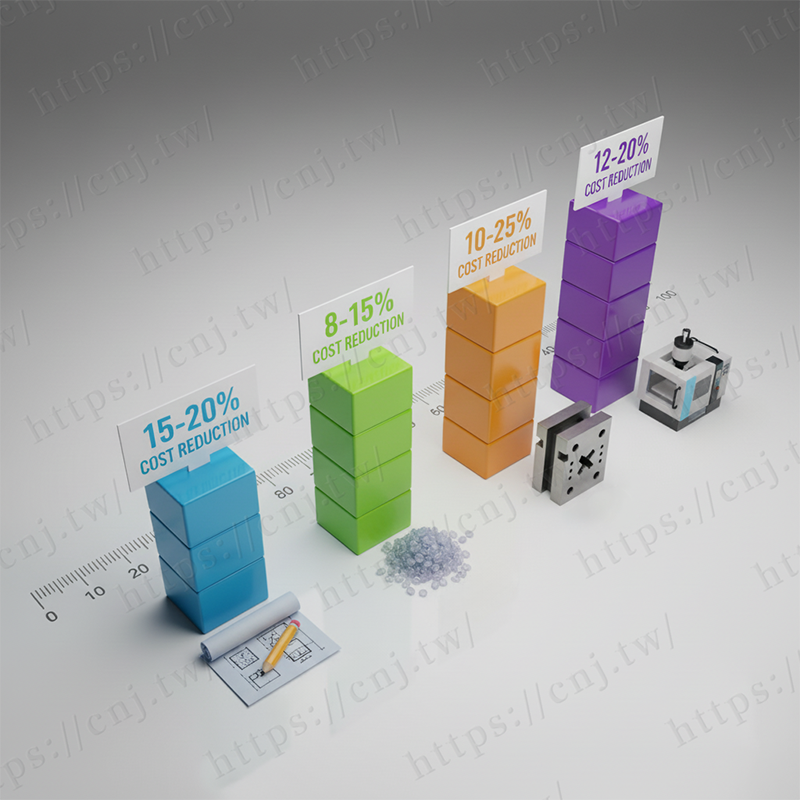

成本控制全景:四階段省錢地圖

在深入各個策略之前,先建立全局觀念:成本控制應貫穿整個產品生命週期,從設計到生產,每個階段都有不同的省錢機會與影響程度。

四階段省錢效果總覽

設計階段

一體化設計、壁厚優化、DFM審查

省錢關鍵:源頭決策影響最大

材料階段

性價比材料替代、副牌/回收料使用

省錢關鍵:功能適配而非過度規格

模具階段

簡化機構、多穴攤提、鋼材選擇

省錢關鍵:匹配產量需求

生產階段

參數優化、自動化、批量採購

省錢關鍵:規模效應與效率提升

核心觀念

成本控制不是「選擇性放棄品質」,而是「精準匹配需求」。透過系統化分析,找到過度設計、過度規格、過度複雜的環節,在不影響功能的前提下降低成本。

設計階段:策略1-2(省錢效果15-20%)

設計階段的成本決策影響最深遠,因為後續的材料、模具、生產成本都由設計決定。在圖面還未定稿時進行優化,是效益最高的階段。

問題:策略1:一體化設計,減少組裝

評估現有設計

檢查產品是否由多個零件組裝而成?是否可能透過一體成型減少零件數量?

計算組裝成本

組裝人工(每件$0.3-0.8)+ 治具成本 + 品檢時間 + 組裝不良風險

評估一體化可行性

模具費可能增加10-20%,但年產量超過10萬件時,總成本更低

計算ROI

實際案例:3件組裝改為一體成型,模具費增加NT$3萬,但年產50萬件省下組裝費NT$20萬,投資回收期2個月

適用情境

- 年產量 > 10萬件(規模效應明顯)

- 組裝步驟 ≥ 2道(人工成本高)

- 產品結構允許一體成型(無複雜倒勾)

延伸閱讀:詳細的DFM優化技巧請參考 塑膠產品DFM檢查清單。

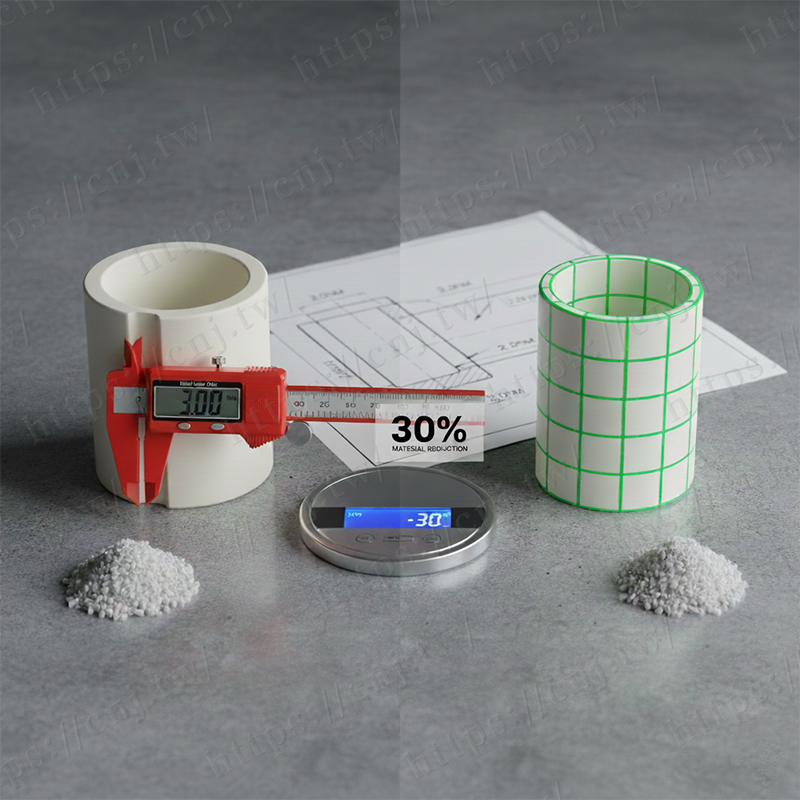

問題:策略2:壁厚優化,降低材料用量

審查現有壁厚

檢查產品壁厚是否統一?是否有過厚區域(如3mm以上)?

建立強度需求

依產品受力區域劃分:受力區(保持原厚度)、非受力區(可減薄)

設計加強肋

非受力區減薄至1.5-2.0mm,局部增加加強肋(厚度為壁厚的50-60%)

計算省錢效果

實際案例:外殼從3.0mm減薄至2.0mm + 加強肋,每件材料用量從50g降至35g,以PC材料計算(NT$100/kg,2025年行情約NT$80-120/kg),年產100萬件省NT$150萬材料費

注意事項

- 壁厚不宜低於1.2mm(易產生短射)

- 厚薄比不超過3:1(避免縮水變形)

- 加強肋間距為壁厚的3-5倍(避免縮痕)

延伸閱讀:壁厚設計詳細原則請參考 塑膠產品DFM檢查清單。

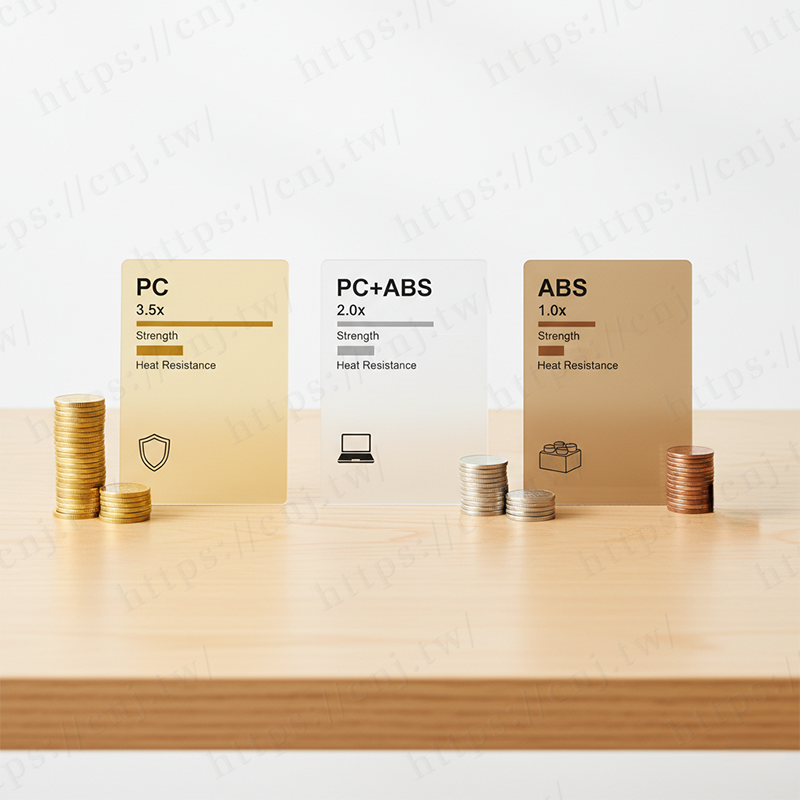

材料階段:策略3-4(省錢效果8-15%)

材料成本通常佔代工費用的40-60%,選擇性價比更好的材料,是快速見效的降本方式。關鍵是「功能適配」而非「過度規格」。

問題:策略3:性價比材料替代 - 如何選擇降級材料?

材料價格與性能對比

| 材料 | 參考價格 (NT$/kg) | 衝擊強度 | 耐溫性 | 適用場景 | 成本差異 |

|---|---|---|---|---|---|

| PC | 100 | 100% | 100% | 高衝擊需求、透明件 | 基準 |

| PC+ABS | 70-80 | 85% | 85% | 一般外殼、結構件 | -25% |

| ABS | 50 | 70% | 70% | 內部結構、非受力件 | -50% |

| PP | 35-40 | 40% | 60% | 容器、薄壁件 | -60% |

⚠️ 重要提醒

- 塑膠原料價格受國際油價、供需影響,波動幅度可達±20-30%

- 本文價格僅供相對比較參考,實際報價請以當期市場價格為準

- 建議以「價格差異百分比」而非「絕對價格」做決策依據

替代決策流程

- 確認實際需求:產品真的需要PC的高衝擊強度嗎?使用環境溫度是否超過80°C?

- 評估降級空間:若產品為內部結構件、非受力部位、常溫使用,PC+ABS或ABS即可滿足

- 樣品驗證:更換材料前必須做樣品測試,確認強度、耐溫、外觀符合需求

- 計算省錢效果:實際案例:電子產品內部支架從PC改為ABS,年產100萬件,每件材料用量20g,省NT$100萬材料費

工程塑膠材料替代實際案例

我們有位客戶原使用進口工程塑膠 PC+ABS(約NT$90/kg)作為電子產品外殼材料,年產量150萬件,每件材料用量25g。我們的技術團隊與客戶合作,經過嚴格的物性測試與樣品驗證,建議改用國產 PC+ABS(約NT$70/kg),品質穩定且符合產品規格要求。

成本效益:每年節省材料費 = (90-70) × 150萬件 × 25g ÷ 1000 = NT$75萬元。而且國產料交期更短、庫存壓力更低,整體供應鏈效率提升。

關鍵成功因素:作為擁有豐富工程塑膠應用經驗的廠商,我們能提供材料替代建議、協助樣品測試、並在量產階段監控品質穩定性,確保降本不降質。

延伸閱讀:材料選擇詳細指南請參考 射出成型材料選擇指南 與 塑膠材料規格快速查詢表。

問題:策略4:副牌/回收料使用 - 什麼情況可以用?

副牌/回收料價格優勢

- 副牌料(二線品牌):比一線品牌便宜15-25%,物性略低但多數應用足夠

- 回收料(Post-Industrial Recycled):比新料便宜30-50%,需注意來源穩定性

- 混料(新料+回收料):常見比例70% 新料 + 30% 回收料,省10-15%成本

適用場景判斷

| 產品特性 | 可用副牌料 | 可用回收料 | 備註 |

|---|---|---|---|

| 內部結構件、不可見部位 | ✅ 可用 | ✅ 可用 | 成本優先 |

| 外觀件、一般強度需求 | ✅ 可用 | ⚠️ 測試後決定 | 需確認外觀穩定性 |

| 高強度、精密公差 | ⚠️ 測試後決定 | ❌ 不建議 | 物性差異風險高 |

| 透明件、食品接觸 | ❌ 不建議 | ❌ 不建議 | 法規與品質要求 |

使用注意事項

- 必須要求供應商提供物性檢測報告(SGS或UL認證)

- 初次使用建議小批量試產,確認品質穩定後再放大

- 回收料需確認來源單一(避免混雜不同材料)

- 長期合約建議鎖定供應商與批號,確保一致性

實際案例

某電子產品內部支架(非受力件),原使用PC新料(2025年約NT$100/kg),改為PC副牌料(約NT$80/kg),年產80萬件,每件材料用量15g,年省NT$24萬材料費,品質無差異。

延伸閱讀:材料物性詳細資料請參考 塑膠材料規格完整指南。

模具階段:策略5-6(省錢效果10-25%)

模具費用通常是產品開發的最大一筆投資(NT$3萬-80萬不等),透過簡化機構、優化設計,可大幅降低模具成本。

問題:策略5:模具簡化 - 減少滑塊、斜頂等機構

模具機構成本拆解

| 機構類型 | 單組成本 (NT$) | 常見原因 | 簡化方案 |

|---|---|---|---|

| 滑塊 (Slider) | 10,000-40,000 | 側向倒勾 | 改變分模線方向、強制脫模、調整產品設計 |

| 斜頂 (Lifter) | 5,000-20,000 | 內側倒勾 | 改變產品設計方向、接受頂出痕跡 |

| 熱澆道 (Hot Runner) | 50,000-150,000 | 多穴模具、無水口痕要求 | 小批量使用冷澆道、接受水口位置 |

簡化決策流程

設計特徵:側邊有卡勾、螺絲柱、開孔

模具成本:基本費NT$10萬 + 4組滑塊NT$8萬 = NT$18萬

設計調整:將卡勾移至上下方向、改用卡扣設計、調整分模線

模具成本:基本費NT$10萬(省NT$8萬)

省錢效果:44% 模具成本降低

⚠️ 不建議的省錢方式

- ❌ 分件設計+超音波焊接:雖省了模具費,但增加人工、設備、品質風險,總成本反而更高

- ❌ 強制脫模過度使用:產品變形、白化、斷裂風險,影響品質

- ❌ 過度簡化導致功能缺失:省了機構費但產品無法使用

延伸閱讀:模具設計詳細說明請參考 模具鋼材選擇指南 與 為什麼模具報價差這麼多。

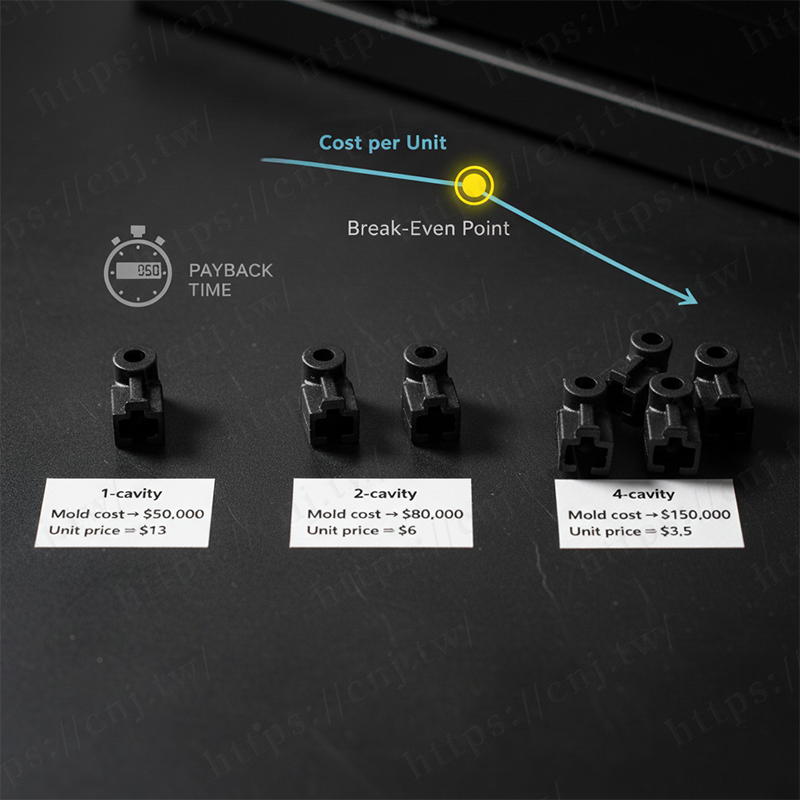

問題:策略6:多穴模具攤提 - 什麼時候值得投資?

單穴 vs 多穴成本分析

| 模具類型 | 模具費用 | 單次產出 | 單價 (年產100萬件) | 適用場景 |

|---|---|---|---|---|

| 1穴模 | NT$10萬 | 1件/模 | $2.5/pcs | 小批量(<10萬件)、大型產品 |

| 2穴模 | NT$14萬 | 2件/模 | $1.4/pcs | 中批量(10-50萬件)、中型產品 |

| 4穴模 | NT$20萬 | 4件/模 | $0.9/pcs | 大批量(50-200萬件)、小型產品 |

| 8穴模 | NT$35萬 | 8件/模 | $0.7/pcs | 超大批量(>200萬件)、微型產品 |

投資決策公式

ROI 計算

回收期 = (多穴模費用 - 單穴模費用) ÷ (單穴單價 - 多穴單價) ÷ 年產量

實際案例:1穴模NT$10萬,單價$2.5;2穴模NT$14萬,單價$1.4。年產100萬件,回收期 = (14萬 - 10萬) ÷ (2.5 - 1.4) ÷ 100萬 × 12個月 = 4.4個月

多穴模具考量因素

- 機台噸數:4穴模需要的鎖模力是1穴模的4倍,確認代工廠有足夠大的機台

- 產品尺寸:小型產品(<50mm)適合多穴,大型產品受限於機台尺寸

- 年產量:年產量<10萬件不建議多穴,>50萬件強烈建議多穴

- 品質一致性:多穴模需確保每穴參數一致,對模具精度要求更高

實際案例

某電子配件(30mm × 20mm),年產200萬件。1穴模NT$8萬,單價$1.8;4穴模NT$18萬,單價$0.6。選擇4穴模,投資多NT$10萬,但年省代工費NT$240萬,回收期0.5個月,3年ROI 7,100%。

生產階段:策略7-8(省錢效果12-20%)

生產階段的成本優化重點在於提升效率、降低廢品率、減少人工成本。即使模具已經開好,仍有許多省錢空間。

問題:策略7:參數優化 - 縮短週期、降低廢品率

週期時間優化

射出成型的週期時間 = 射出時間 + 冷卻時間 + 開模/取件時間。其中冷卻時間佔60-70%,是優化重點。

| 優化方向 | 優化前 | 優化後 | 省錢效果 |

|---|---|---|---|

| 冷卻時間(壁厚從3mm減至2mm) | 25秒 | 15秒 | 產能提升67% |

| 模溫優化(增加冷卻水路) | 25秒 | 20秒 | 產能提升25% |

| 取件自動化(機械手) | 5秒 | 2秒 | 產能提升15% |

廢品率降低

廢品率從5%降至2%,看似微小改善,但對大批量生產影響巨大。

實際案例

年產100萬件,單價$2.0,廢品率從5%降至2%:

- 優化前:需生產105.3萬件(廢品5.3萬件),成本NT$210.6萬

- 優化後:需生產102.0萬件(廢品2.0萬件),成本NT$204.0萬

- 年省NT$6.6萬(3.1%總成本)

參數優化步驟

- 試模階段建立最佳參數(射壓、射速、保壓、冷卻時間)

- 記錄參數並標準化(避免不同班次參數不一致)

- 定期檢查產品品質(每1,000件抽檢一次)

- 發現異常立即調整(而非等到大批不良才處理)

延伸閱讀:製程優化技巧請參考 射出成型製程優化指南 與 常見射出成型缺陷與對策。

問題:策略8:自動化取代人工 - 投資值得嗎?

人工 vs 自動化成本對比

成本結構:

- 人工成本:2人 × NT$15萬/年 = NT$30萬/年

- 管理成本:排班、訓練、請假替補

- 品質風險:人為疏失、取件傷痕

年度成本:NT$30萬

成本結構:

- 設備投資:NT$8-12萬(一次性,取中間值10萬)

- 年度維護:NT$2萬/年(保養、耗材)

- 品質提升:取件穩定、無傷痕

年度成本:NT$2萬

投資回收期:10萬 ÷ 28萬 × 12個月 = 4.3個月

5年ROI:(28萬 × 5年 - 10萬) / 10萬 = 1,300%

適合導入自動化的條件

- ✅ 年產量 > 50萬件(規模效應明顯)

- ✅ 產品形狀規則、易於夾取(方形、圓形優於異形)

- ✅ 生產週期 > 15秒(機械手有足夠時間動作)

- ✅ 需要24小時連續生產(人工三班制成本高)

- ❌ 小批量生產(<10萬件 /年)不建議投資

- ❌ 產品形狀複雜、需人工整理(夾取困難)

實際案例

某塑膠外殼年產200萬件,週期20秒,原人工取件需3人(NT$45萬/年)。投資機械手NT$12萬,年維護NT$3萬,年省NT$42萬,投資回收期3.4個月,3年ROI 950%。額外收益:廢品率從5%降至2%(因取件更穩定),再省NT$12萬/年。

採購階段:策略9-10(省錢效果5-12%)

採購階段雖然處於產品開發的尾聲,但透過批量策略與供應商關係管理,仍能創造可觀的成本優勢。身為射出代工廠,更應該成為客戶的「成本顧問」,而非只是「接單者」。

問題:策略9:批量採購折扣 - 簽大單,分批交

批量折扣階梯

| 批量範圍 | 單價折扣 | 適用情境 | 風險評估 |

|---|---|---|---|

| <50K(基準) | 0% | 試產、新產品、小批量 | 無庫存風險 |

| 50K-100K(中批量) | -5% | 穩定產品、季度需求 | 庫存週轉2-3個月 |

| 200K+(大批量) | -10% | 長期合作、年度合約 | 需預測準確度高 |

「簽大量,分批交」策略

核心概念

與客戶簽訂年度合約(大批量折扣),但約定每月或每季交貨(降低庫存風險)。既能取得價格優勢,又能維持資金流動性。

年需求80萬件:

- 分4次採購,每次20萬件

- 單價:$2.0(未達大批量)

- 年度成本:NT$160萬

年需求80萬件:

- 簽訂100萬件年約(取得大批量-10%折扣)

- 協商每月交貨8萬件

- 單價:$1.8(大批量折扣)

- 年度成本:NT$144萬

- 年省NT$16萬(10%)

其他批量策略

- 多產品組合採購:將A、B、C三個產品合併下單,總量達到折扣門檻

- 淡季生產策略:代工廠淡季(通常Q1、Q3)願意提供更優惠價格,可預先備貨

- 長期合作優惠:與代工廠建立2-3年合作關係,取得VIP客戶價格

問題:策略10:成為客戶的成本顧問(代工廠視角)

提供的附加價值服務

幫客戶算帳 = 建立信任 = 長期合作

實際案例:我們如何幫客戶省成本

有位客戶詢價時堅持使用PC材料(2025年約NT$100/kg),但我們發現產品實際為內部結構件、非受力部位。我們主動分析:「您的產品使用工程塑膠 PC+ABS(約NT$75/kg)即可滿足強度需求,我們提供樣品供您測試。若採用PC+ABS,年產100萬件可省NT$50萬材料費。」

結果:客戶測試後採納建議,並因我們的專業與誠意,後續3個新產品都直接下單給我們。我們短期損失高單價材料利潤,但長期獲得穩定客戶與更大訂單量——這就是我們作為專業塑膠工廠的核心價值。

我們的承諾:我們擁有技術能力、願意提供成本優化建議,不只是接單報價的代工廠。我們是您的成本顧問,不只是生產供應商。

代工廠的收益

綜合效益計算器:預估您的省錢空間

將上述10個策略綜合運用,可以預估整體降本效果。以下提供一個簡化的計算工具,幫助您快速評估。

成本優化效益試算

📊 10策略成本節省效益分析

💰 階段性降本:從設計、材料、模具、生產、採購5個階段的10個策略,預估可節省27%總成本。 ⚠️ 設計階段影響最大,但最容易被忽略!

策略2: 壁厚優化省材料費7%

合計省NT$15萬

策略4: 使用副牌料再省2%

合計省NT$10萬

策略6: 多穴攤提省單價4%

合計省NT$12萬

策略8: 自動化省人工7%

合計省NT$15萬

策略10: 長期合作優惠3%

合計省NT$8萬

綜合省錢:27%(保守估計)

實際效果依產品特性、執行程度而異

⚠️ 重要說明

- 以上數據為理想情況且策略全部執行的預估值

- 實際省錢效果受產品特性、現有設計、生產規模影響

- 建議先從高效益、低風險的策略開始(如DFM審查、材料替代)

- 部分策略(如多穴模具、自動化)需評估ROI後再投資

若您想取得更精確的成本分析,請使用我們的 專業試算工具,或直接聯繫我們的技術團隊。

實施路線圖:從哪裡開始?

10個策略不需要全部執行,也不應該同時執行。以下提供三階段實施路線圖,依據「效益高低」與「實施難度」排列優先順序。

📊 降本策略實施路線圖(依效益與難度排序)

🎯 分階段執行:第一階段無需投資(10-18%),第二階段小額投資(8-15%),第三階段中額投資(5-12%)。 ⚠️ 建議從高效益、低風險策略開始!

第一階段:立即可行(0-3個月)

這些策略無需額外投資或投資極小,但效益明顯,應優先執行。

優先執行清單

- 檢查是否可一體化設計、減少組裝

- 找專業代工廠提供DFM報告

- 預期效益:省8-15%總成本

- 評估年度需求,與供應商談年約分批交貨

- 多產品組合採購增加總量

- 預期效益:省5-10%採購成本

第一階段預期成果

無需額外投資,預估可節省10-18%總成本。這些改善主要來自「發現過度設計/過度規格」與「優化採購策略」。

第二階段:小額投資(3-6個月)

這些策略需要小額投資(NT$1-5萬),但投資回收期短(<6個月),適合第一階段見效後繼續深化。

小額投資清單

- 若已開模,評估是否值得修模減薄壁厚

- 新產品直接在設計階段優化(無額外成本)

- 預期效益:省5-10%材料費,年產>50萬件建議執行

- 若尚未開模,調整設計減少滑塊/斜頂

- 已開模則評估下一代產品改善

- 預期效益:省10-25%模具費(一次性)

- 與代工廠合作,試模找出最佳參數

- 縮短週期5-10秒,提升產能15-25%

- 預期效益:省8-12%生產成本

第二階段預期成果

小額投資NT$1-5萬,預估可節省8-15%總成本,投資回收期3-6個月。這些改善主要來自「優化設計」與「提升生產效率」。

第三階段:中大型投資(6-12個月)

這些策略需要中大型投資(NT$10-30萬),但長期效益顯著,適合年產量大、產品生命週期長的情境。

中大型投資清單

- 適用:年產量>50萬件,產品尺寸<50mm

- 1穴→2穴:投資增加40%,單價降40%

- 1穴→4穴:投資增加100%,單價降60%

- 預期效益:省15-35%代工費,投資回收期6-12個月

- 適用:年產量>50萬件,24小時生產

- 取代2-3人人工,年省NT$25-35萬

- 額外收益:降低廢品率、提升產能

- 預期效益:省12-20%生產成本,投資回收期4-6個月

第三階段預期成果

中大型投資NT$10-30萬,預估可節省15-30%總成本,投資回收期6-12個月。這些改善主要來自「規模效應」與「自動化效率」,適合大批量、長期生產的產品。

⚠️ 投資前必做評估

- 產品生命週期是否>2年(確保投資回收)

- 年產量預測是否準確(避免設備閒置)

- 代工廠配合度如何(多穴模需大機台、自動化需技術支援)

- 資金流是否允許(避免影響營運)

風險管理與常見陷阱

四個常見降本失敗原因

- ❌ 只看單項省錢,忽略總成本:省了材料費但增加廢品率,總成本反而更高

- ❌ 過度降級導致品質問題:盲目換材料、簡化設計,結果產品無法使用

- ❌ 未做充分測試就量產:省了試模費,結果大批生產才發現問題

- ❌ 沒有長期規劃,只做一次性改善:缺乏持續優化機制,效果無法累積

成功降本的四個關鍵

- ✅ 系統化分析:從設計到生產,全面檢視成本結構

- ✅ 充分測試驗證:任何改變都必須經過樣品測試

- ✅ 與供應商深度合作:代工廠是成本優化的最佳夥伴

- ✅ 持續改善機制:每季檢討,逐步累積降本效果

總結:成本控制是系統工程

降低射出成型成本不是「找最便宜的供應商」或「盲目降級材料」,而是從設計到生產,每個環節都進行系統化分析與優化。本文介紹的10個策略,涵蓋:

- 設計階段:一體化設計、壁厚優化(省15-20%)

- 材料階段:性價比替代、副牌/回收料(省8-15%)

- 模具階段:簡化機構、多穴攤提(省10-25%)

- 生產階段:參數優化、自動化(省12-20%)

- 採購階段:批量折扣、成為成本顧問(省5-12%)

核心原則

成本控制 ≠ 犧牲品質,而是精準匹配需求,消除過度設計與浪費。透過系統化分析、充分測試、與供應商深度合作,可在不影響功能的前提下,預估節省15-35%總成本。

成本優化是持續改善的過程,而非一次性任務。建立系統化的成本分析與改善機制,每季檢討、逐步累積效果,才能在競爭激烈的市場中保持優勢。