從產品設計到第一批量產品下線,究竟需要多少時間?這是每位產品開發者、採購人員最關心的問題。時程規劃不僅影響產品上市時間,更直接關係到成本控制與市場競爭力。作為經驗豐富的塑膠工廠,我們深知時程管理的重要性。射出成型專案從接單到量產,我們最快可在 21 天內完成,標準流程約需 35-50 天,但實際時程會因模具複雜度、設計變更、試模結果而有所差異。

許多客戶常問:「為什麼同樣的產品,詢問不同塑膠工廠,有些說 30 天,有些說 60 天?」關鍵在於對每個階段的時程掌握。作為專業塑膠工廠,我們在塑膠射出成型量產階段確保穩定性。本文將拆解從需求確認、模具設計、製造、試模到量產的完整時程,提供業界實際數據,幫助您精準規劃專案排程,避免因時程誤判造成交期延遲。

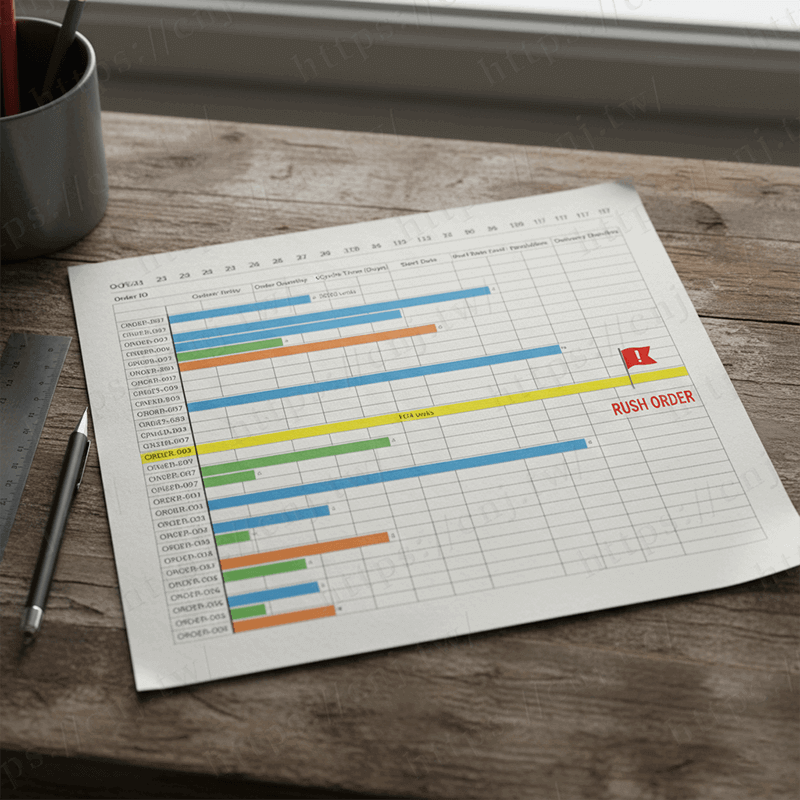

射出成型專案完整時程概覽

要了解整個專案需要多久,首先要清楚五個主要階段。從客戶提供產品圖面到量產出貨,射出成型專案可分為:需求確認與報價、模具設計、模具製造、試模調整、量產準備五大階段。每個階段環環相扣,任一環節的延遲都會影響整體交期。

根據模具複雜度與是否需要修模,總時程差異可達一倍以上。以下是三種典型情境的時程分析:

快速情境

簡單模具(單穴、無複雜放電加工)+ 試模一次過關

標準情境

中等複雜度模具 + 小幅修模調整

複雜情境

多穴複雜模具(含複雜放電加工)+ 多次修模或設計變更

關鍵里程碑

每個階段都有明確交付成果與檢查點

了解各階段的時間分配後,接下來我們將深入探討每個階段的細節、影響因素,以及如何優化時程。

第一階段 - 需求確認與報價(3-7 天)

專案的起點是需求評估。當客戶提供產品圖面或樣品時,我們的試模效率與調機能力幫助客戶快速進入量產。作為專業塑膠射出成型廠商,我們需要評估技術可行性、材料選擇、模具複雜度,並提供精準報價。這個階段看似簡單,卻是決定後續是否順利的關鍵。

理想情況下,客戶應提供:

- 3D 圖檔(STEP、IGS 等格式)或至少 2D 工程圖

- 產品尺寸與公差要求(精度等級:IT11、IT12 等)

- 材料指定(ABS、PC、PP、PA 等)- 參考我們的射出成型材料選擇指南

- 表面處理需求(噴漆、電鍍、咬花等)

- 預估年用量(影響模具穴數與壽命設計)

- 目標交期(急單可能需要加價快速打樣)

評估流程通常包含三個步驟:

- 圖面審查:檢查產品是否適合射出成型、有無倒扣、壁厚是否均勻、拔模角是否足夠。

- 可行性分析:評估技術難度、選擇適合的模具結構(兩板模、三板模、熱流道等)。

- 報價準備:計算模具成本、單價、交期,提供正式報價單。

若客戶資料完整且設計合理,此階段可在 3 天內完成。但若需要多次溝通釐清需求,可能延長至 7 天。

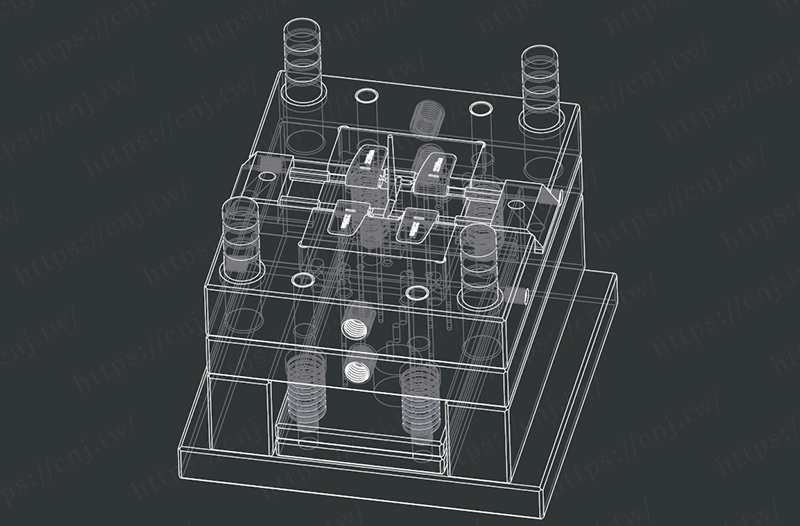

第二階段 - 模具設計與進料點、頂針確認(3-5 天)

確認訂單後,工程師開始進行模具結構設計。這個階段的重點不是繪製複雜的模具圖給客戶審查(實務上模具圖為製造商內部文件,不提供給客戶),而是與客戶確認兩個關鍵細節:進料點位置和頂針位置。想深入了解模具設計的核心要素,可參考模具設計三大核心要素。

模具結構設計(內部進行)

工程師依據產品形狀設計模具結構,包含型腔、型芯、滑塊、斜頂等機構。此階段不提供模具圖給客戶,因為客戶只需對產品設計負責。

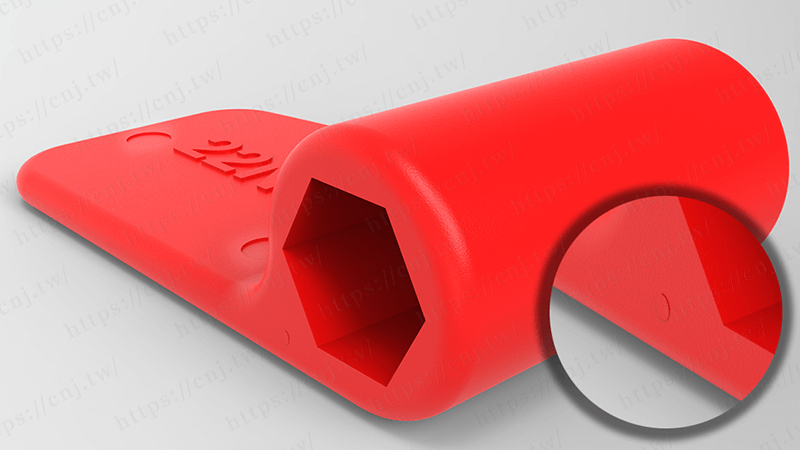

確認進料點(澆口)位置

進料點位置影響產品外觀、強度、熔接線分布。工程師會提出建議位置,客戶需確認是否接受進料點留下的痕跡。若產品有外觀面要求,需避開可見區域。

確認頂出(頂針)位置

頂針用於將成品從模具中頂出。頂針會在產品表面留下細小圓點痕跡,需確認頂針位置是否在非外觀面或可接受區域。若產品有裝配需求,頂針位置也需配合設計。

評估可能產生的射出缺陷

根據產品形狀、壁厚、材料特性,工程師會預估可能的缺陷(縮水、翹曲、熔接線、氣泡等),並提出設計微調建議(DFM - Design for Manufacturing)。想了解更多缺陷類型與解決方案,請參考射出成型常見缺陷與解決方案。

![[待補圖] 射出成型常見缺陷評估與預防](/Images/Article/ProductionScheduleGuide/%e5%b8%b8%e8%a6%8b%e7%bc%ba%e9%99%b7%e8%a9%95%e4%bc%b0.png)

這個階段最重要的是與客戶的溝通確認。許多客戶以為模具廠會提供詳細的模具圖供審查,但實際上客戶只需確認:

進料點(澆口)是塑膠熔料進入模穴的入口。

位置不當會造成:

(1) 外觀瑕疵:進料點留下的痕跡若在可見面會影響美觀

(2) 強度問題:熔接線位置不當會降低產品強度

(3) 充填不均:導致短射或困氣。工程師會根據經驗建議最佳位置,但最終需客戶確認是否接受。

頂針會在產品表面留下直徑約 1-3mm 的圓形痕跡。

若產品為外觀件,頂針需設置在非可見面(如內側、底部)。

若產品有裝配需求(如螺絲孔、卡扣),頂針位置也需避開這些區域。

確認頂針位置可避免試模後才發現影響外觀或功能。

不需要。

模具圖為製造商的內部技術文件,客戶只需對產品設計負責。客戶需確認的是:

(1) 進料點位置是否可接受;

(2) 頂針位置是否影響外觀或功能;

(3) 可能的射出缺陷風險。模具內部結構(滑塊、頂針機構、冷卻水路等)由製造商負責設計與優化。

若客戶能快速回覆確認,此階段可在 3 天內完成。若需要多次討論或調整進料點、頂針位置,可能需要 5 天。

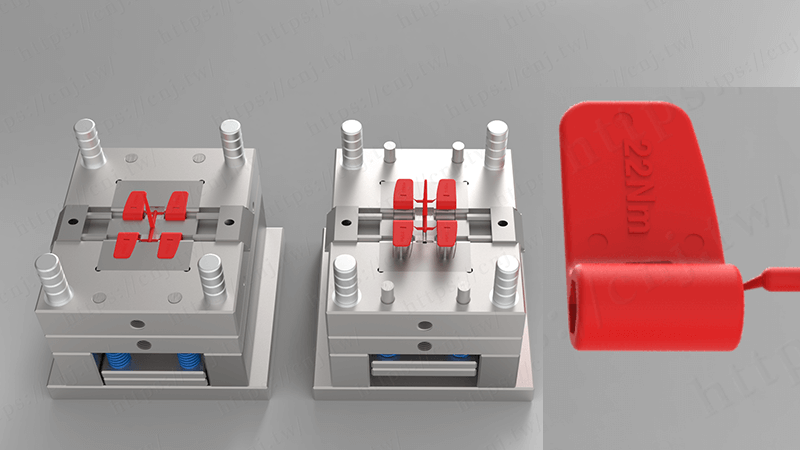

第三階段 - 模具製造(10-46 天)

模具製造是整個專案中最耗時的階段,時程長短取決於模具複雜度。從簡單的單穴模具到複雜的多穴、多滑塊模具,製造時間可能相差數倍。模具製造時程取決於複雜度,特別是放電加工(EDM)階段。簡單的深槽可能 1-2 天完成,但複雜的細節、多層次型腔、精密電極製作可能需要 15-20 天。

模具製造流程包含:鋼材採購與預加工、CNC 精密加工、電極製作與放電加工(EDM)、研磨拋光、組裝調整。每個步驟都需要精密控制,任何環節出錯都可能影響模具品質。

典型特徵:

- 單一模穴或 2 穴

- 無滑塊、斜頂機構

- 產品無複雜倒扣

- 表面要求一般(無鏡面拋光)

| 工序 | 時間 | 說明 |

|---|---|---|

| 鋼材採購與粗加工 | 2-3天 | P20 或 NAK80 預硬鋼材 |

| CNC 銑床加工 | 4-6天 | 型腔、型芯精密加工 |

| 放電加工(EDM) | 1-20天 | 深槽、細節處理(簡單深槽1-2天,中等複雜度5-10天,精密電極15-20天) |

| 研磨與拋光 | 1-2天 | 表面光潔度處理 |

| 組裝與試配 | 2天 | 模具組裝、滑動測試 |

適用情境:

- 產品結構簡單(如平板、外殼)

- 用量不大(10萬模次以內)

- 預算有限

- 快速打樣需求

典型特徵:

- 2-4 模穴

- 1-2 組滑塊機構

- 產品有側向倒扣

- 需要較高表面品質

| 工序 | 時間 | 說明 |

|---|---|---|

| 鋼材採購與粗加工 | 3-4天 | 多組鋼材,預硬處理 |

| CNC 銑床加工 | 6-8天 | 多穴加工、滑塊精密配合 |

| 放電加工(EDM) | 2-20天 | 複雜型腔、細節處理(多層次型腔5-10天,複雜精密電極15-20天) |

| 研磨與拋光 | 2-3天 | 多面拋光、鏡面處理 |

| 組裝與調整 | 2-3天 | 滑塊配合、動作測試 |

適用情境:

- 產品有側向倒扣(如卡扣、按鍵)

- 量產需求(多穴提升效率)

- 需要較好的表面品質

- 標準商業產品

典型特徵:

- 4 穴以上或一模多樣

- 3 組以上滑塊或含斜頂

- 產品有複雜倒扣結構

- 高精度要求(IT7-IT9)

- 鏡面拋光或特殊表面處理

| 工序 | 時間 | 說明 |

|---|---|---|

| 鋼材採購與粗加工 | 5-7天 | 高級鋼材(NAK80、S136),熱處理 |

| CNC 銑床加工 | 10-12天 | 多穴高精度加工、複雜滑塊 |

| 放電加工(EDM) | 3-20天 | 細節、深槽、複雜型腔(視複雜度而定) |

| 研磨與拋光 | 4-5天 | 鏡面拋光、高光澤度 |

| 組裝與調整 | 3-4天 | 多組滑塊配合、精密調整 |

適用情境:

- 大量生產(百萬模次以上)

- 高精度產品(如汽車零件、醫療器材)

- 複雜結構(多倒扣、螺紋)

- 外觀要求高(鏡面、透明件)

影響模具製造時間的關鍵因素還包括:

第四階段 - 試模與調整(1-2 天,問題修改 +5-7 天)

模具製造完成後進入試模階段。T1 試模是驗證模具是否符合設計要求的關鍵步驟,也是最容易出現變數的環節。

試模流程包含:模具安裝、參數設定、首次射出(T1)、樣品檢測、問題分析。若產品符合要求,可直接進入量產準備;若有問題,需要修模調整後再進行 T2 試模。

試模順利(1-2天)

優點:

- T1 試模一次過關

- 產品尺寸、外觀、功能符合要求

- 無需修模,直接確認量產參數

- 快速進入量產準備階段

缺點:

- 需要精準的模具設計

- 前期溝通需充分

- 產品設計需符合射出成型原則

需要修模(2+7=9天)

優點:

- 透過試模發現問題並改善

- 確保量產品質穩定

- 避免量產後大量不良品

缺點:

- 需要額外 5-7 天修模時間

- 可能需要 T2、T3 多次試模

- 增加時程與成本

- 若問題嚴重可能需重新設計

試模時會檢查哪些項目?以下是標準檢查清單:

| 檢查項目 | 檢查標準 | 常見問題 |

|---|---|---|

| 外觀品質 | 無縮水、無熔接線、無氣泡、無變形 | 縮水痕、明顯熔接線、表面氣泡 |

| 尺寸精度 | 符合圖面公差要求(±0.05mm 或指定公差) | 尺寸過大或過小、變形 |

| 功能測試 | 裝配測試、卡扣功能、螺絲孔測試 | 卡扣太緊或太鬆、螺絲無法鎖入 |

| 材料特性 | 無氣孔、無雜質、顏色均勻 | 材料降解、顏色不均 |

| 頂針痕跡 | 頂針位置正確、痕跡可接受 | 頂針變形、位置偏移 |

| 進料點 | 澆口痕跡可接受、充填完整 | 澆口太大、短射 |

常見的試模問題與解決方案:

典型試模問題案例

挑戰

T1 試模發現產品頂部有明顯縮水痕(厚度 3mm 的加強筋區域),影響外觀品質。客戶要求表面平整,無法接受縮水痕。

解決方案

修模方案:(1) 減少加強筋厚度至 2mm;(2) 調整冷卻水路,加強該區域冷卻;(3) 增加保壓時間與壓力。修模時間 6 天。

成果

T2 試模結果:縮水痕改善 90%,表面平整度符合要求。客戶確認通過,進入量產。總試模時間:2天(T1)+ 6天(修模)+ 1天(T2)= 9天。

- 產品設計階段遵循 DFM 原則(壁厚均勻、避免厚薄差過大)

- 充分溝通進料點與頂針位置

- 選擇經驗豐富的模具廠

- 避免試模前變更設計

- 材料選擇符合產品需求

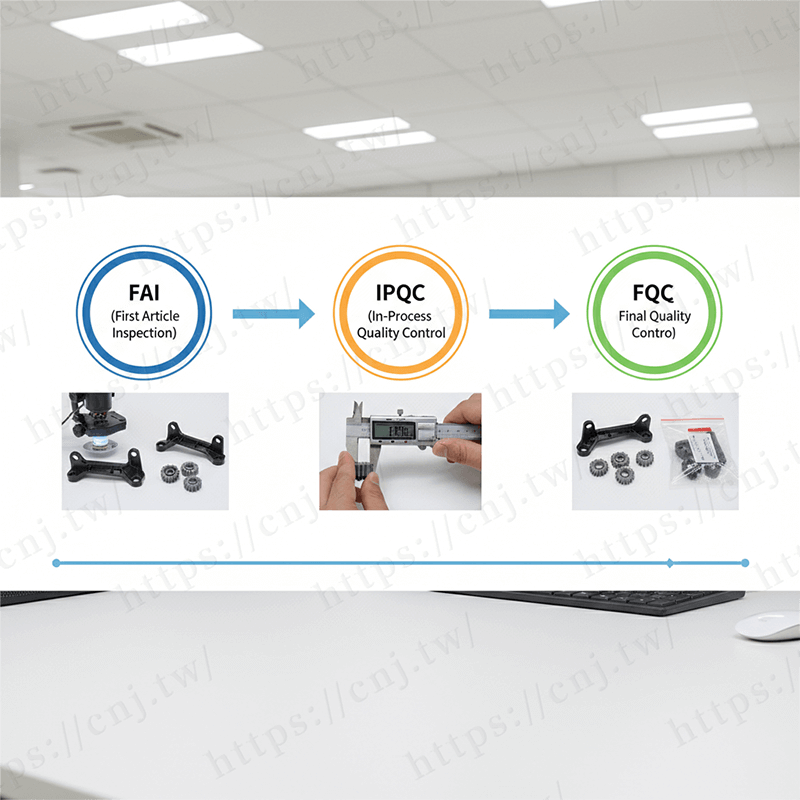

第五階段 - 量產準備(2-5 天)

試模通過後,進入量產準備階段。這個階段的重點是確認量產參數、建立品質檢驗標準、安排生產排程。

生產參數確認

將試模時的最佳參數記錄下來,包含射出溫度、射出壓力、保壓壓力、冷卻時間、週期時間。這些參數將作為量產的標準作業程序(SOP)。

![[待補圖] 射出成型量產參數設定表](/Images/Article/ProductionScheduleGuide/%e5%b0%84%e5%87%ba%e6%88%90%e5%9e%8b%e5%8f%83%e6%95%b8%e8%a8%ad%e5%ae%9a.png)

品質檢驗標準設定

依據試模樣品,制定量產品檢標準,包含首件檢驗(FAI)、製程中檢驗(IPQC)、最終檢驗(FQC)的檢查項目與頻率。

量產排程與交期確認

根據訂單數量、產能、週期時間,安排生產排程。計算交期並與客戶確認。若有急單需求,可能需要加班或優先排程。

量產參數範本:

| 參數項目 | 範例數值 | 說明 |

|---|---|---|

| 射出溫度 | 210-230°C | 依材料而定(ABS: 200-240°C, PC: 260-310°C) |

| 射出壓力 | 80-120 MPa | 確保充填完整 |

| 保壓壓力 | 50-70 MPa | 補償收縮 |

| 保壓時間 | 3-8 秒 | 依壁厚而定 |

| 冷卻時間 | 15-30 秒 | 依產品大小與壁厚 |

| 週期時間 | 30-60 秒 | 影響產能與成本 |

| 模具溫度 | 40-60°C | 影響表面光澤與尺寸穩定性 |

- 量產參數已記錄並建立 SOP

- 品檢標準已制定(含抽檢頻率)

- 包裝方式與標示已確認

- 交期已與客戶確認

- 原料已備料(避免缺料停工)

- 模具已保養潤滑

- 操作員已完成訓練

若一切準備妥當,此階段可在 2 天內完成。若需要額外的品檢治具製作或特殊包裝準備,可能需要 5 天。

時程總覽與加速建議

綜合以上五個階段,我們可以計算出不同情境下的總時程:

最快情境

天

標準情境

天

複雜情境

天

平均修模機率

專案

設計變更延誤

天

溝通往返

天/次

如何縮短時程?

標準時程 vs 快速打樣

標準時程優點

- 完整溝通,降低修模風險

- 成本較低,適合一般專案

- 品質穩定,適合量產

- 時程可預測

標準時程缺點

- 總時程較長(35-50天)

- 不適合急單需求

- 若修模會再延長時間

常見的延誤風險與應對方案:

風險 1 - 圖面不完整或頻繁變更

客戶提供的圖面缺少尺寸、公差未標示、材料未定,或在模具製造中途變更設計。這會導致重新報價、重新設計、甚至重新加工模具。

(1) 詢價前完成產品設計定案;(2) 提供完整 3D 圖檔與 2D 工程圖;(3) 標示清楚公差與材料;(4) 設計確認後避免變更;(5) 若必須變更,評估影響範圍與額外時程。

產品設計階段就諮詢模具廠的 DFM 建議,從源頭避免問題。

風險 2 - 溝通不良或回覆延遲

進料點、頂針位置需要客戶確認,但客戶延遲回覆(3-5天才回覆),或多次往返才確認。每次往返延誤 2-3 天,累積下來可能延誤 1-2 週。

(1) 設定明確的回覆期限(如 48 小時內);(2) 提供清楚的視覺化資料(標示進料點與頂針位置的 3D 圖);(3) 指定單一窗口負責溝通;(4) 使用即時通訊工具加速溝通。

專案啟動會議中明確溝通流程與時間節點,雙方同意時程表。

風險 3 - 試模失敗需多次修模

T1 試模發現嚴重問題(如嚴重變形、尺寸超差),修模後 T2 仍未通過,需要 T3 甚至 T4。每次修模增加 5-7 天,多次修模可能延誤 2-4 週。

(1) 產品設計遵循 DFM 原則(壁厚均勻、拔模角充足、避免深槽);(2) 選擇經驗豐富的模具廠;(3) 材料選擇符合產品需求(避免高收縮率材料);(4) 充分模流分析(CAE),預測問題。

投入模具製造前進行完整的模流分析(Moldflow),提前發現潛在問題。

專家建議:

作為專業塑膠工廠,我們的時程管理與風險控制機制能確保準時交付。時程規劃的關鍵不是壓縮每個階段的時間,而是減少不必要的往返與等待。我們發現,80% 的延誤來自溝通不良、設計變更、圖面不完整。我們建議客戶在專案啟動前完成三件事:(1) 產品設計完全定案;(2) 指定專人負責溝通;(3) 設定明確的時間節點與回覆期限。做到這三點,時程通常可以縮短 20-30%。

從圖面到量產:掌握時程,贏得市場先機

從需求確認到量產出貨,射出成型專案的總時程因產品複雜度而異:簡單模具且試模順利,最快 21 天可完成;標準情境約需 35-45 天;若遇複雜模具(需要長時間放電加工)或需多次修模,可能延長至 60 天以上。

五大關鍵階段分別為:需求確認(3-7天)、模具設計與確認進料點/頂針位置(3-5天)、模具製造(10-46天)、試模調整(1-9天)、量產準備(2-5天)。每個階段環環相扣,任一環節的延遲都會影響整體交期。

縮短時程的三大要訣:

- 完整的產品圖面:3D 圖檔、標示公差、確認材料,避免後續變更

- 快速的溝通回覆:48 小時內確認進料點與頂針位置,減少往返次數

- 符合 DFM 的設計:壁厚均勻、拔模角充足、避免複雜倒扣,降低修模機率

C&J Connectors累積多年射出成型經驗,提供完整的時程規劃與專案管理服務。若您正在規劃新產品開發,歡迎提供產品圖面,我們將為您評估精確的時程與報價,協助您掌握市場先機。

立即聯繫C&J Connectors,取得您的專案時程評估報告!