當客戶需要 500 件塑膠零件時,第一個想到的往往是 3D 列印。報價收回來一看:單件 $500,總計 25 萬元。這時候,很多人會猶豫——有沒有更經濟的選擇?答案是:有的,而且可能比你想像的更划算。小批量生產的關鍵,不在於堅持某種製造方式,而在於知道什麼時候該轉換策略。

📖 本文為專題深入解析,如需了解塑膠射出成型的完整概念,請參考: 塑膠射出成型完全指南

當客戶堅持用3D列印生產500件

某新創公司開發智慧裝置外殼,尺寸7cm×5cm×3cm。收到首批訂單500件,決定用 3D 列印生產:

❌ 3D列印方案的現實困境

- 報價:每件$450,總計22.5萬元

- 交期:承諾3週完成

- 實際狀況:

• 第1週:列印100件,發現15件印失敗需重印(複雜卡扣結構)

• 第2週:列印150件,每件需花2小時手工去支撐、打磨

• 第3週:後處理嚴重落後,雇用2名臨時工趕工

• 第4週:完成300件時,客戶已等不及,開始催促

• 第6週:終於完成500件,但已延遲3週交貨

實際成本計算:

• 列印費用:22.5萬元

• 失敗重印:15件×$450 = 6,750元

• 臨時工後處理:2人×3週×1.5萬 = 9萬元

• 延遲交貨違約金:3萬元

• 實際總成本:32.6萬元,延遲3週

• 模具費用:4萬元(1穴快速模)

• 射出單價:$10/件

• 總成本:4萬 + 10×500 = 4.5萬元

• 生產時間:模具1.5週 + 生產1天 = 約2週交貨

• 品質:脫模即成品,無需後處理,尺寸精度±0.05mm

對比結果:

• 節省成本:28.1萬元(省86%)

• 提前交貨:4週(快67%)

• 品質提升:無層紋、精度更高、強度更好

產量分界點的成本真相

讓我們用實際數字來看看,什麼時候該選擇哪種製造方式。

假設一個 6cm x 6cm 的簡單塑膠外殼,不需要複雜機構:

成本假設條件:快速模具費用$40,000(單穴)、射出成型單價$10/件、3D列印單價$500/件(FDM工藝,約20g材料)。實際成本會因產品尺寸、複雜度、材料選擇而有所差異。

| 數量 | 3D列印成本 | 快速模具射出 | 平均單價(射出) | 成本差異 |

|---|---|---|---|---|

| 50件 | $500*50=$25,000 | 模具$40,000 + $10*50 = 4.5萬 | $900/件 | 3D列印較省 |

| 82件 | $41,000 | 模具4萬 + $10*100 = 4.1萬 | $500/件 | 持平 |

| 300件 | $150,000 | 模具$40,000 + $10*300 = 4.3萬 | $143/件 | 射出省10.7萬 |

| 500件 | $250,000 | 模具$40,000 + $10*500 = 4.5萬 | $90/件 | 射出省20.5萬 |

| 1,000件 | $500,000 | 模具$40,000 + $10*1,000 = 5萬 | $50/件 | 射出省45萬 |

這還不包括 3D 列印的後處理時間成本。每件都需要移除支撐材料、打磨表面、可能還要上漆,這些人工成本在數量增加時會變得非常可觀。

3D 列印的優勢與現實限制

3D 列印確實是革命性的技術,但要理解它真正適合的應用場景。

一件複雜零件可能需要 8-24 小時列印。500 件就是 4,000-12,000 小時,即使多台機器同時運作,也需要數週甚至數月。了解實際開發時程有助於合理規劃生產。

常見的 PLA、ABS 與工程級塑料在機械強度、耐溫性、耐化學性上有顯著差異。3D 列印材料往往無法滿足實際使用需求。詳見材料選擇指南。

層紋明顯,尺寸精度約 ±0.2-0.5mm。需要組裝配合的零件,這個精度往往不夠

每件印出來的品質略有差異,複雜結構有失敗風險。不適合需要穩定品質的商品化生產

3D 列印的隱藏成本

3D 列印最大的價值在於設計驗證和極小批量原型製作,而不是作為量產工具。當數量超過數十件時,就該重新評估製造策略了。

快速模具的經濟甜蜜點

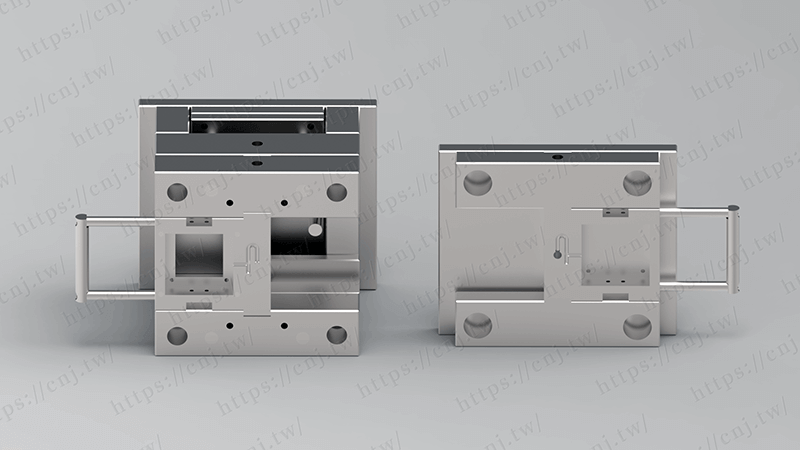

對於 100-3000 件的小批量需求,有一個經常被忽略的選項:快速模具。

我們備有標準化的模具框架,只需製作客製化的公母模仁。這大幅降低了模具成本和製作時間,讓小批量生產也能享受射出成型的優勢。

這種方案的模具壽命至少一萬模次,意味著即使是小批量,也完全不用擔心模具耐用度。如果未來有追加需求,模具還在,可以隨時再生產。

射出成型的品質優勢

為什麼小批量也要考慮射出成型?因為品質差異是本質性的。

讓我們客觀比較兩種製造方式在品質上的實際差異:

| 比較項目 | 3D列印 | 射出成型 |

|---|---|---|

| 表面品質 | 明顯層紋需後處理 | 光滑細緻、脫模即成品 |

| 結構強度 | 層間容易剝離 | 整體結構強度高 |

| 尺寸精度 | ±0.2-0.5mm | ±0.05-0.1mm |

| 品質一致性 | 每件略有差異 | 高度一致、可管控 |

| 後處理需求 | 需打磨、去支撐 | 無需處理 |

| 適合組裝 | 精度不足 | 精準配合 |

不需後處理、脫模即為成品——這是射出成型最大的優勢之一。當你需要 500 件時,不用再花數百小時去打磨、去支撐、檢查品質。每一件從模具出來就是一致的高品質成品。

對於需要組裝配合的零件,射出成型的 ±0.05-0.1mm 精度是必要的。3D 列印的 ±0.2-0.5mm 精度,往往會導致組裝困難或配合不良。想了解更多技術對比,請參考射出成型 VS 3D列印完整分析。

聰明決策:產量階段對應策略

該如何根據產量選擇製造方式?這裡是實務建議:

適合設計驗證、功能測試、外觀確認。這個階段重點是快速迭代,不是量產

如果是簡單件、需要商品級品質,考慮快速模具。如果設計還在調整,維持 3D 列印

這是快速模具最划算的區間。成本、速度、品質三贏,模具費用分攤後極低

考慮投資完整模具,多穴設計提高效率,為長期量產做準備

選擇製造方式的評估清單

我們的小批量塑膠射出成型服務

作為專精小批量塑膠射出成型的廠商,我們深知小批量生產的挑戰。相較於只接大批量訂單的傳統模式,我們專注於 100-3000 件的小批量市場,提供完整的技術支援與彈性合作方案。以下是我們的 5 大服務優勢:

我們的小批量生產優勢

混合策略的最佳實踐

最聰明的做法,往往不是單一選擇,而是階段性策略。

**第一階段:設計驗證(1-3 件)**

用 3D 列印快速做出原型,確認外觀、尺寸、組裝。這個階段可能需要多次迭代調整。

**第二階段:功能測試(5-10 件)**

繼續用 3D 列印做功能測試件,確認產品在實際使用中的表現。如果需要真實材料測試,可以考慮少量試模。

**第三階段:小批量生產(100+ 件)**

一旦設計確定,立即轉換到快速模具射出。此時已經不是驗證階段,而是要生產可交付的產品了。

快速決策表:30秒找到最佳方案

根據產品特性和需求,快速判斷應該選擇哪種製造方式:

| 情境 | 預期數量 | 產品特性 | 推薦方案 | 關鍵理由 | 預估成本(以500件計) |

|---|---|---|---|---|---|

| 設計驗證階段 | 1-10件 | 需多次修改調整 | 3D列印 | 快速迭代、零模具成本 | $5,000/10件 |

| 原型測試 | 10-50件 | 功能測試、樣品展示 | 3D列印 | 設計可能微調、數量少 | $25,000/50件 |

| 小批量試產 | 50-150件 | 設計已穩定、品質要求中等 | 評估階段 | 計算損益平衡點 | 3D: $25-75K 射出: $45K |

| 小批量商品化 | 150-1000件 | 需商品級品質、配合組裝 | 快速模具射出 ✅ | 成本低、品質好、速度快 | $45,000/500件 |

| 中批量生產 | 1000-5000件 | 標準化量產 | 快速模具射出 ✅ | 模具成本分攤極低 | $50,000/1000件 |

| 大批量量產 | 5000件以上 | 長期穩定需求 | 標準模具 | 多穴模提升效率 | 模具10-20萬、單價$5-8 |

| 複雜幾何結構 | 不限 | 無法用射出成型(倒扣、中空) | 3D列印或其他工藝 | 技術限制 | 依複雜度而定 |

| 產品尺寸過大 | 不限 | 超過10cm x 10cm | 標準模具 | 無法使用快速模座 | 模具成本提高至8-15萬 |

⚠️ 小批量生產的五大常見錯誤

避免這些常見陷阱,可以節省數十萬元和數週時間:

現實狀況:當數量超過150件時,即使加上4萬元模具費用,射出總成本仍遠低於3D列印。以500件為例:

- 3D列印:$500/件 × 500 = 25萬元

- 快速模具:4萬 + $10/件 × 500 = 4.5萬元(省20.5萬)

正確做法:計算損益平衡點,通常在100-150件就應該考慮轉換到射出成型。

現實狀況:3D列印500件可能需要4-6週(含後處理),而射出成型只需2週(含模具製作)。延遲交貨可能造成:

- 客戶取消訂單或轉單

- 錯過市場時機(如季節性產品)

- 違約金或商譽損失

- 人力卡在後處理,無法接新案

正確做法:將交期延遲的機會成本納入總成本評估。時間就是金錢。

現實狀況:3D列印每件略有差異,500件中可能有30-50件需要重工或報廢。複雜結構的失敗率可能達10-15%。

- 尺寸誤差導致組裝困難

- 表面品質不一,客戶抱怨

- 結構強度不足,使用中斷裂

正確做法:商品化產品必須要求品質一致性,射出成型的±0.05mm精度和100%一致性是必要的。

現實狀況:常見兩種極端:

- 過早開模:設計還不穩定就開模,結果改設計需要修模或重開(損失3-5萬)

- 堅持3D列印:已經確定量產500件,還堅持用3D列印「省模具費」,結果總成本高出5倍

正確做法:階段性策略——用3D列印驗證設計(1-10件),確定後立即轉換快速模具量產(100件以上)。

現實狀況:首批訂單500件用3D列印完成,客戶滿意追加1000件。此時才發現:

- 3D列印產能不足,需2-3個月才能完成

- 總成本已達50萬,如果當初開模只需5萬

- 客戶等不及,可能轉向其他供應商

正確做法:評估產品市場潛力,若有追加可能性,首批就應考慮開模。模具可保存3-5年,隨時可再生產。當預估總需求達數萬件以上時,建議閱讀批量經濟分析以制定長期投資策略。

時間成本分析:速度決定競爭力

在小批量生產中,時間成本往往比直接成本更關鍵。讓我們用實際數據比較兩種方式的時間效率:

生產時間對比(以500件為例)

📊 3D列印 vs 快速模具:生產時間全流程對比

⏱️ 時間差異:500件產量,3D列印總交期6-8週,快速模具2-3週。雖然開模需時,但生產速度快480倍! ⚠️ 數量越多,快速模具優勢越明顯!

| 製造階段 | 3D列印 | 快速模具射出 | 時間差異 |

|---|---|---|---|

| 前置準備 | 1-2天(檔案準備、切層) | 1.5週(模具設計+製作) | 射出較慢9天 |

| 單件生產時間 | 4-8小時/件(複雜度而定) | 30-60秒/件 | 射出快480倍 |

| 批次生產500件 | 2000-4000小時 = 83-167天(單台機器) | 250分鐘 = 4小時 | 射出快500倍 |

| 後處理 | 15-30分鐘/件 × 500 = 125-250小時 | 無需後處理(脫模即成品) | 射出省125-250小時 |

| 品質檢驗 | 每件需檢查 = 約50小時 | 首件+抽檢 = 約5小時 | 射出省45小時 |

| 總交期 | 6-8週(含失敗重印、後處理延遲) | 2-3週(模具1.5週+生產2天) | 射出快4-5週 ✅ |

時間成本的隱藏影響

實際案例:時間就是金錢

某客戶開發聖誕節裝飾品,8月接到首批訂單800件,計畫10月底交貨上架銷售。

選擇3D列印的結果:

- 8月中開始生產,預計10月初完成

- 實際生產遇到多次失敗、後處理落後

- 11月中才完成交貨,錯過銷售高峰(10-11月)

- 客戶只能降價清倉,損失預估營業額的60%

如果選擇快速模具:

- 8月中開模,9月初完成生產

- 客戶提前在9月底上架銷售

- 抓住完整銷售旺季,追加訂單1500件

- 模具已有,追加僅需3天生產時間

結論

小批量生產的挑戰在於平衡成本、時間和品質。3D 列印和射出成型各有其最佳應用場景,關鍵是要在對的時機做出轉換。

選擇製造方式的五個關鍵考量

- 計算實際總成本,包含後處理時間和人工

- 評估品質要求,是原型級還是商品級

- 確認交期急迫性,數週還是數天

- 考慮未來追加的可能性,模具可重複使用

- 了解產品的尺寸與複雜度,確認是否適合快速模具

數據會說話:當產量達到 300 件時,射出成型的成本可能只有 3D 列印的 1/3。到了 1000 件,差距更擴大到 1/10。但成本只是其中一個考量因素。

更重要的是射出成型帶來的速度優勢——一次射出僅需數十秒,而非數小時;表面品質優勢——脫模即為成品,無需後處理;以及品質穩定性——每件完全一致,適合商品化生產。

當你的產品從原型階段走向小批量生產時,不要被「沒有模具才省錢」的迷思綁住。算一算實際的總成本、想一想需要的品質等級、評估一下交期壓力——你會發現,快速模具射出可能才是真正聰明的選擇。

小批量不代表低品質,而是要用最有效率的方式達到最佳平衡。在 100-3000 件這個區間,快速模具就是那個最佳平衡點。

🚀 立即諮詢,為您量身打造最佳方案

還在猶豫該選擇3D列印還是快速模具?我們提供免費的技術評估與報價服務,幫助您找到最適合的小批量生產方案。

延伸閱讀:完整掌握射出成型知識

了解小批量生產策略後,您可能還想深入了解這些相關主題:

更詳細的技術對比分析,包含材料特性、精度差異、成本結構、適用場景等全面比較。深入解析設計階段如何避免模具成本暴增(脫模斜度、倒鉤結構、壁厚設計等)。

當首批500件成功後,客戶追加5000件甚至10萬件,該選擇什麼模具策略?一次開模還是分批投資?MOQ談判技巧與庫存成本分析。

ABS、PC、PP、PA、POM各種材料的特性、應用場景、價格對比,幫助您選擇最適合的塑膠材料。

從設計驗證到量產的完整時程規劃,包含模具設計30天、試模14天、量產7天的詳細分解。